คริสตจักรออร์โธด็อกซ์ไม่ใช่คริสตจักรออร์โธดอกซ์ที่เป็นเพียงโลกล้วนๆ...

ไม้ที่มีราคาแพงเป็นวัตถุดิบที่ดีเยี่ยมในการสร้างเฟอร์นิเจอร์ แต่ไม่ใช่ทุกคนที่จะสามารถซื้อผลิตภัณฑ์ราคาแพงเช่นนี้ได้ เพื่อที่จะรักษาไม้ที่มีคุณค่าและลดต้นทุนของผลิตภัณฑ์ขั้นสุดท้าย จึงได้คิดค้นแผ่นไม้อัดขึ้นมา วัสดุนี้เป็นที่นิยมอย่างมากในปัจจุบันสำหรับการหุ้มเฟอร์นิเจอร์ วีเนียร์ 100% ทำซ้ำลวดลาย พื้นผิว และเงาของไม้ธรรมชาติ

ในการสร้างแผ่นไม้อัด โรงงานต่างๆ จะใช้เครื่องจักรพิเศษ ไม้วีเนียร์สามารถ:

ดังนั้นจึงมีเครื่องจักรผลิตแผ่นไม้อัดสามประเภท

ในการลอกแผ่นไม้อัด วัตถุดิบจะต้องได้รับการบำบัดด้วยไอน้ำล่วงหน้าเพื่อเพิ่มความเหนียว หลังจากนั้น ท่อนไม้จะถูกป้อนเข้าเครื่องปอกเปลือก ซึ่งจะลอกเปลือกออกจากชิ้นงาน พร้อมด้วยสิ่งสกปรกและทราย ซึ่งมักจะทำให้มีดปอกทื่ออย่างรวดเร็ว

ใช้เลื่อยตัดท่อนไม้เป็นท่อนที่มีความยาวที่กำหนด ชูรักจะต้องถูกปัดเศษก่อนแล้วจึงเริ่มปอกเปลือกได้ แถบวีเนียร์ที่ออกมาจากเครื่องปอกจะถูกวางบนสายพานลำเลียงที่ป้อนเข้าที่กรรไกร กรรไกรตัดแผ่นไม้อัดเป็นแผ่นตามรูปแบบที่ต้องการ

ตามแนวสายพานลำเลียง แผ่นไม้อัดจะถูกวางเป็นมัด ซึ่งจะนำออกมาจากใต้กรรไกร และส่งไปยังเครื่องอบผ้าโดยใช้เครื่องตักไฟฟ้า ผลิตภัณฑ์จะถูกทำให้แห้งในเครื่องอบแบบลูกกลิ้ง จากนั้นจึงคัดแยกบนสายพานลำเลียงและรวมกลุ่มตามเกรด แผ่นที่ชำรุดสามารถติดกาวเข้าด้วยกันได้

หากมีปมบนแผ่น จะถูกส่งไปยังเครื่องซ่อมแผ่นไม้อัด เพื่อขจัดข้อบกพร่องและตกแต่งด้วยแผ่นไม้อัดแทรก

เครื่องวีเนียร์นี้ช่วยให้คุณได้รับ วัสดุแผ่นความหนาตั้งแต่ 1.5 ถึง 5 มม. จากไม้ประเภทต่างๆ เครื่องส่วนใหญ่มีระบบที่ให้คุณติดตั้งบันทึกโดยอัตโนมัติสำหรับการประมวลผลในภายหลัง

เพื่อเพิ่มผลผลิตและความสะดวกของผู้ปฏิบัติงาน เครื่องจักรได้ติดตั้งตัวค้นหาศูนย์ลิฟต์ไฮดรอลิกซึ่งกำหนดแกนการหมุนที่เหมาะสมของชิ้นงานและรวมเข้ากับแกนการหมุนของเพลาที่อยู่ตรงกลาง

การปอกเปลือกไม้นึ่งใช้สำหรับไม้สน ออลเดอร์ และไม้เบิร์ช ไม้อัดทำจากแผ่นไม้อัดปอกเปลือก

ประการแรกสันเขาจะถูกตัดตามขวาง ในระหว่างขั้นตอนนี้ สันจะถูกตัดเป็นชิ้นตามความยาวที่ต้องการ ทุกส่วนถูกเลื่อยตามยาวทำให้เกิดลำแสงสองด้าน บางครั้งก็เลื่อยครึ่งหนึ่ง หลังจากนั้น รถตู้จะต้องได้รับการบำบัดความร้อนในห้องนึ่งหรือหม้อนึ่งความดัน

ถัดไป จะต้องไสใบพัดบนเครื่องตัดแผ่นไม้อัด แผ่นไม้อัดที่หั่นเป็นชิ้นจะถูกทำให้แห้งในเครื่องอบแห้งแบบลูกกลิ้ง ตัดแต่งและบรรจุเป็นมัด แต่ละชุดมีรูปวาดเฉพาะ สีและลายไม้ต้องเข้ากันในแต่ละชุด

ด้วยเหตุนี้แผ่นไม้อัดที่ได้รับจากแต่ละบานระหว่างการไสจึงถูกพับ ตากให้แห้ง และบรรจุเป็นมัดตามลำดับที่ออกมา กบ- เมื่อวางแผนรถตู้สามบานพร้อมกัน แผ่นไม้อัดจากแต่ละบานจะถูกพับออกเป็นสามมัดที่แตกต่างกัน

มัดแผ่นไม้อัดที่เสร็จสมบูรณ์ ตากแห้ง บรรจุและมัดด้วยเชือกเรียกว่า knol

เครื่องทำแผ่นไม้อัดช่วยให้คุณสร้างแผ่นบาง ๆ จากไม้ราคาแพงซึ่งมีพื้นผิวที่ผิดปกติ วัสดุนี้เหมาะสำหรับการเคลือบฟันเทียม วิธีสร้างแผ่นไม้อัด:

วัตถุดิบที่น่าสนใจที่สุดในการทำแผ่นไม้อัดคือ ไม้โอ๊ค- ไม้วีเนียร์นี้ใช้สำหรับหุ้มเฟอร์นิเจอร์สไตล์ชนบทในกลุ่มสินค้าหรูหรา

นอกจากแผ่นไม้อัดโอ๊คแล้ว ในร้านค้าเฉพาะคุณยังสามารถเลือกซื้อวัสดุเมเปิ้ล บีช ลินเดน และมะฮอกกานีได้

วีเนียร์ถูกตัดด้วยเครื่องจักรพิเศษ มีโครงสร้างค่อนข้างบางและเปราะบาง ในการที่จะตกแต่งพื้นผิวด้วยแผ่นไม้อัดนั้นจะต้องต่อเข้าด้วยกันเพื่อให้ได้แผ่นที่รีดเป็นม้วน วีเนียร์ถูกต่อเข้าด้วยกันในสองวิธี:

วิธีการเหล่านี้ก็เป็นที่นิยมในการผลิตเฟอร์นิเจอร์ไม่แพ้กัน การเย็บแผ่นไม้อัดจะดำเนินการด้วยเครื่องจักรหรือ ด้วยตนเอง- สำหรับโรงงานขนาดเล็ก มีการพัฒนาอุปกรณ์แบบแมนนวลสำหรับการติดกาวหรือเย็บแผ่นไม้อัด ด้วยความช่วยเหลือ อุปกรณ์พิเศษกาวหรือด้ายเทอร์มอลถูกให้ความร้อนและติดเป็นซิกแซกที่ด้านหลัก

ปัจจุบัน เครื่องเย็บแผ่นไม้อัดเป็นอุปกรณ์ขนาดเล็กที่ทำงานอัตโนมัติ เครื่องดังกล่าวถูกควบคุมโดยผู้เชี่ยวชาญคนหนึ่ง งานทั้งหมดเสร็จสิ้นอย่างชัดเจน มีประสิทธิภาพ และรวดเร็วเพียงพอ

การเย็บด้วยมือเริ่มมีน้อยลงเรื่อยๆ โดยเฉพาะในเวิร์คช็อปของเก่า การบูรณะ และนักออกแบบ

ที่มา: http://wood-prom.ru/clauses/promyshlennoe-oborudovanie/stanok-dlya-shpona

รูปภาพทั้งหมดจากบทความ

หัวข้อของบทความนี้คือการทำไม้อัด เราจะทำความคุ้นเคยกับวงจรการผลิตทั้งหมดตั้งแต่การปอกเปลือกลำต้นไปจนถึงการขนส่งวัสดุสำเร็จรูปไปยังคลังสินค้า นอกจากนี้เราจะค้นหาว่าสามารถผลิตไม้อัดที่บ้านได้หรือไม่

ขั้นตอนหนึ่งของการผลิตคือการป้อนท่อนไม้เข้าไปในเครื่องปอก

ประกอบด้วยหลายขั้นตอน:

ในบางขั้นตอนก็คุ้มค่าที่จะลงรายละเอียดเพิ่มเติมอีกเล็กน้อย

ไม้อัดทำมาจากอะไรตลอดรอบการผลิต?

วัสดุไม้อัดทั่วไปคือไม้สนและไม้เบิร์ช มีการใช้เฟอร์, ต้นสนชนิดหนึ่ง, ซีดาร์, โก้เก๋, ป็อปลาร์, ออลเดอร์, ลินเดน, แอสเพนและบีชค่อนข้างน้อย

โปรดทราบ: ไม้อัดสนและไม้อัดไม้เนื้อแข็งมีความแข็งแรงเชิงกลแตกต่างกันอย่างเห็นได้ชัดและผลิตตาม GOST ที่แตกต่างกัน- 3919.1-96 และ 3919.2-96 ตามลำดับ

ท่อนซุงที่เลื่อยและผ่าออกจะถูกปอกเปลือก (ปอกเปลือกออก) และตัดด้วยมือหรือเครื่องตัดขวางเป็นชิ้นที่มีความยาวเท่ากัน ในฤดูหนาว ลำต้นจะถูกปรับสภาพล่วงหน้าในอ่างน้ำอุ่นเพื่อให้ไม้แช่แข็งมีความเป็นพลาสติกที่จำเป็น

เปลือกไม้ลอกเปลือก.

โดยปกติแล้ว การดำเนินการทั้งสองนี้จะดำเนินการบนเครื่องเดียวกัน ขั้นแรกให้ชิ้นงานมีรูปทรงทรงกระบอก จากนั้นชั้นของไม้ที่มีความหนาประมาณหนึ่งมิลลิเมตรจะถูกเอาออกเป็นเกลียวเรียว การตัดที่เหลือไม่ได้ใช้ในการผลิต

มันมาพร้อมกับการคัดแยกวัสดุ พื้นที่ที่มีข้อบกพร่องของแผ่นถูกตัดออก สามารถใช้แถบที่มีความกว้างเล็ก ๆ (น้อยกว่า 1.5 ม.) เพื่อติดกาวทั้งแผ่นได้

การตัดแผ่นไม้อัดเป็นแผ่นและการคัดแยกเบื้องต้น

จากนั้นแผ่นไม้อัดจะผ่านลูกกลิ้งกาวซึ่งเคลือบด้วยสารยึดเกาะ

ข้อมูล: ในการผลิตไม้อัด FC จะใช้เรซินยูเรียฟอร์มาลดีไฮด์

ไม้อัดทางเทคนิคที่เรียกว่า FSF ติดกาวร่วมกับเรซินฟีนอล - ฟอร์มาลดีไฮด์ซึ่งทำให้สามารถจำแนกการผลิตนี้ว่าเป็นอันตรายได้

ใช้สำหรับอบแห้งแผ่น กดไฮโดรลิคด้วยการทำความร้อนแผ่นด้วยไอน้ำร้อนยวดยิ่ง อุณหภูมิการอบแห้งโดยทั่วไปคือประมาณ 200 องศา ระยะเวลาของรอบส่วนนี้มีตั้งแต่ 30 นาทีถึง 2 ชั่วโมง ขึ้นอยู่กับความหนาของแผ่น

การอบแห้งจะดำเนินการอย่างเข้มข้น การระบายอากาศที่ถูกบังคับสถานที่: ดังที่ได้กล่าวไปแล้วฟอร์มาลดีไฮด์ไม่ดีต่อสุขภาพเลย

ขนออกจากสื่อ

แผ่นแห้งดูเหมือนแซนวิชที่ไม่เป็นระเบียบและมีขอบไม่เรียบ เพื่อผลิตเป็นสินค้าพร้อมจำหน่ายก็นำไปตัดแต่งบนเครื่องเลื่อย

โปรดทราบ: ตามข้อกำหนดของ GOST ขอบของแผ่นจะต้องตั้งฉากกันอย่างเคร่งครัด

อคติต้องไม่เกิน 2 มม. ต่อมิเตอร์เชิงเส้น

คุณภาพของไม้อัดจะถูกกำหนดด้วยสายตาและขึ้นอยู่กับลักษณะของพื้นผิวทำให้สามารถจัดประเภทเป็นหนึ่งในเกรด - ตั้งแต่หัวกะทิถึงสี่

ข้อบกพร่องหลัก ได้แก่ :

ราคาของใบไม้ขึ้นอยู่กับความหลากหลายอาจแตกต่างกันไปสองเท่าหรือมากกว่านั้น

ข้อเท็จจริงสองประการที่น่าสังเกตเป็นพิเศษ:

ภาพถ่ายช่วยให้คุณประเมินความแตกต่างระหว่างชนชั้นสูงและพันธุ์อื่น ๆ

แผ่นไม้อัดที่ติดตั้งในแนวตั้งหรือทำมุมสามารถเปลี่ยนรูปได้ตามน้ำหนักของมันเอง เนื่องจากความลื่นไหลของเรซินที่ยึดชั้นแผ่นไม้อัดไว้

นอกจากนี้: การหมักสามารถเปลี่ยนสีของชั้นบนสุดเมื่อได้รับแสงแดดจ้า

นั่นคือเหตุผลที่คำแนะนำในการจัดเก็บแผ่นงานที่มีอยู่ในมาตรฐานภายในประเทศกำหนดให้จัดเก็บไว้ในลักษณะที่กำหนดไว้อย่างเคร่งครัด:

การจัดเก็บวัสดุ

เพื่อหลีกเลี่ยงความสับสนในคำศัพท์ควรอธิบายความละเอียดอ่อนอย่างหนึ่ง ตรงกันข้ามกับชื่อของมัน ไม้อัดที่มีรูพรุนไม่มีส่วนเกี่ยวข้องกับแผ่นไม้อัดลามิเนต

นี่คือชื่อของแผ่น HDF (แผ่นใยไม้อัดความหนาแน่นสูงหรือที่เรียกว่าฮาร์ดบอร์ดอัด) โดยมีการเจาะรูเป็นระยะๆ วัสดุนี้ใช้ในการออกแบบหน้าต่างร้านค้า เช่น แผงตู้ และ ประตูภายในฯลฯ

HDF เจาะรู

ไม้อัดธรรมดาสามารถผลิตในโรงงานเอกชนขนาดเล็กได้หรือไม่? โดย เต็มรอบ- แทบจะไม่มีอุปกรณ์ที่จำเป็นสำหรับการนึ่ง ปอกเปลือกลำต้น และลอกแผ่นไม้อัดมากเกินไป แต่การติดแผ่นไม้อัดเข้ากับแผ่นสำเร็จรูปที่บ้านนั้นค่อนข้างเป็นไปได้

เหตุใดจึงจำเป็น? ตัวอย่างเช่นสำหรับการผลิตสิ่งที่เรียกว่าวิศวกรรม ไม้ปาร์เก้ประกอบด้วยไม้อัด FC พร้อมชั้นแผ่นไม้อัดไม้เนื้อแข็งติดกาวไว้

วิธีที่ชัดเจนที่สุดในการตั้งค่าการผลิตหัตถกรรมคือการซื้อลูกกลิ้งกาวและเครื่องกด เนื่องจากอุปกรณ์ที่ใช้แล้วสำหรับการผลิตไม้อัดนั้นมีราคาไม่แพงนัก อย่างไรก็ตาม หากคุณผลิตไม้อัดด้วยมือของคุณเอง ห้ามขาย แต่เพื่อวัตถุประสงค์ในการซ่อมแซมเท่านั้น บ้านของตัวเองมันก็จะไม่คุ้มค่า

แผน "B" ประกอบด้วยการติดแผ่นไม้อัดเย็นกับแผ่นไม้อัดสำเร็จรูป:

ไม้อัดติดด้วยแผ่นไม้อัดไม้มีเกียรติ

จะใช้เวลาประมาณหนึ่งวันกว่ากาวจะแห้งสนิท หลังจากเวลานี้แผ่นงานจะถูกตัดเป็นกระดาน ขนาดที่เหมาะสมบนเครื่องทรงกลมที่อยู่นิ่งปกติ แล้ว เครื่องกัดหรือ เราเตอร์มือสำหรับไม้ที่มีไกด์จะใช้ลบมุมที่มีความลึกประมาณหนึ่งมิลลิเมตร

ลักษณะของวัสดุที่ได้จะไม่ด้อยกว่าไม้ปาร์เก้ที่ซื้อมา

โปรดทราบ: ด้วยเหตุผลที่ชัดเจนไม้ปาร์เก้ที่ทำในลักษณะนี้สามารถปูด้วยกาวเท่านั้น

ในกรณีที่ไม่มีการล็อคคลิก จะไม่มีการพูดถึงการติดตั้งแบบลอย

ที่มา: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

การออกแบบเครื่องปอก

ถึงหมวดหมู่:

การผลิตไม้อัด

การออกแบบเครื่องปอก

เครื่องปอกแบ่งตามตัวบ่งชี้ทางเทคนิค: - ตามระยะห่างที่ยิ่งใหญ่ที่สุดระหว่างศูนย์กลางของแกนหมุน ระยะนี้กำหนดความยาวสูงสุดของมีดและความยาวของท่อนไม้ที่จะปอก

ที่พบมากที่สุดคือเครื่องจักรสำหรับลอกท่อนไม้ที่มีความยาว 1350, 1650, 1950 มม. ความยาวของบล็อกจะขึ้นอยู่กับขนาดของแผ่นไม้อัด

ตามความสูงของจุดศูนย์กลางของแกนหมุนเหนือเตียง

ความสูงของศูนย์กลางถูกกำหนดโดยรัศมีที่ใหญ่ที่สุดของบล็อกโดยมีค่าเผื่อ 100-150 มม.

เครื่องจักรในประเทศได้รับการออกแบบสำหรับการปอกวัตถุดิบที่มีเส้นผ่านศูนย์กลาง 60-70 ซม. บริษัทต่างชาติผลิตเครื่องจักรสำหรับการปอกท่อนไม้ที่มีเส้นผ่านศูนย์กลางมากกว่า 80 ซม.

เครื่องปอก LU-17-4 ประกอบด้วยชิ้นส่วนหลักดังต่อไปนี้: โครงหนึ่ง หัวสปินเดิลสองหัว อุปกรณ์รองรับจลนศาสตร์ กลไกการกด และอุปกรณ์ตั้งศูนย์กลางและโหลด

ฐานเครื่องจักรใช้เพื่อยึดชิ้นส่วนหลักทั้งหมดของเครื่องจักร เพื่อดูดซับแรงตัดแบบไดนามิกและการปอกเสริม

เตียงเป็นโครงเชื่อมแข็งที่ทำจาก I-beam ซึ่งติดตั้งหัวแกนหมุนเหล็กหล่อ มีช่องในโครงสำหรับโยนดินสอลงบนสายพานลำเลียง

แกนส่วนหัวของแกนหมุน (ขวาและซ้าย) ทำหน้าที่ยึดบล็อกและให้การเคลื่อนที่แบบหมุน

ในรูป รูปที่ 2 แสดงส่วนของหัวสปินเดิลด้านขวา หัวสปินเดิลมีสปินเดิลแบบยืดหดได้สองตัวพร้อมลูกเบี้ยวที่สอดคล้องกัน

การมีลูกเบี้ยวขนาดใหญ่ช่วยให้คุณหลีกเลี่ยงการแยกบล็อกในช่วงแรกของการลอก และลูกเบี้ยวขนาดเล็กทำให้สามารถลอกดินสอที่มีเส้นผ่านศูนย์กลางสูงสุด 70 มม.

ยึดบล็อกบนตัวเครื่องดังนี้

ข้าว. 1. เครื่อง LU-17-4:

1 - เตียง, 2 - หัวแกนหมุนด้านซ้าย, 3 - อุปกรณ์จัดกึ่งกลางและการโหลด, 4 - คานเชื่อม, 5 - ลูกกลิ้งแรงดัน, 6 - หัวแกนหมุนขวา, กลไกการหนีบ 7 บล็อก, 8 - ระบบขับเคลื่อนไฮดรอลิก, 9 - เพลากลวง, 10 - คานเหล็กหล่อ, 11 - คาลิปเปอร์, 12 - ไดรฟ์สำหรับการเคลื่อนที่แบบเร่งของคาลิปเปอร์, 13 - มอเตอร์ไฟฟ้า, กลไกการป้อน 14 บล็อก

ปั๊มจ่ายน้ำมันจากระบบไฮดรอลิกไปยังตัวแทนจำหน่าย ลูกสูบภายใต้แรงดันจะเคลื่อนก้านในกระบอกไฮดรอลิกขนาดใหญ่ได้ถึง 150 มม. ก้านลูกสูบซึ่งเชื่อมต่ออย่างแน่นหนากับชุดตลับลูกปืนแบบเคลื่อนย้ายได้ของแกนหมุนขนาดเล็กจะเคลื่อนที่ไปตามความยาวของกระบอกไฮดรอลิกด้วย แกนหมุนขนาดเล็กถูกยึดเข้ากับชุดลูกปืนแกนหมุนขนาดเล็ก ส่วนหลังซึ่งเคลื่อนที่อย่างอิสระภายในแกนหมุนขนาดใหญ่กลวง จะยึดบล็อกด้วยลูกเบี้ยว

ส่วนของหัวสปินเดิลด้านขวาของเครื่อง LU-17-4:

1 - ลูกสูบ, 2 - กระบอกไฮดรอลิกขนาดใหญ่, 3 - ก้านลูกสูบ, 4 - ชุดแบริ่งแบบเคลื่อนย้ายได้ของแกนหมุนขนาดเล็ก, 5 - ตัวเรือน, 6 - บูชแบบแยกส่วน, 7 - ปุ่มเกียร์, 8 - เกียร์, 9 - กุญแจเฟือง, 10 - เฟือง , 11 - กระบอกสูบ, 12 - แกนหมุนขนาดใหญ่กลวง, 13 - ลูกเบี้ยวขนาดเล็ก, 14 - ลูกเบี้ยวขนาดใหญ่, 15 - แกนหมุนขนาดเล็ก, 16 - แบริ่งลูกกลิ้งทรงกลม, 17 - บูชร่องของแกนหมุนขนาดใหญ่, 18 - คันโยก, 19 - แบริ่งที่เคลื่อนย้ายได้ การประกอบแกนหมุนขนาดใหญ่ , 20 - เส้นโค้ง, 21 - กุญแจ, 22 - กุญแจเลื่อน, 23 - กระบอกไฮดรอลิกขนาดเล็ก, 24 - ลูกสูบเล็กพร้อมก้าน, 25 - พิน

น้ำมันเข้าสู่กระบอกไฮดรอลิกขนาดใหญ่และขนาดเล็กพร้อมกัน ลูกสูบขนาดเล็กที่มีก้านจะเคลื่อนที่ไปทางบล็อกและทำหน้าที่คันโยกเพื่อแทนที่ชุดแบริ่งที่เคลื่อนที่ได้ของแกนหมุนขนาดใหญ่ ปริมาณการกระจัดของลูกสูบขนาดเล็กพร้อมก้านขึ้นอยู่กับขนาดของกระบอกไฮดรอลิกขนาดเล็กคือ 150 มม. แกนหมุนกลวงขนาดใหญ่ที่ยึดอยู่กับชุดตลับลูกปืนแบบเคลื่อนย้ายได้จะเคลื่อนที่ตามจำนวนที่ระบุและยึดบล็อกด้วยลูกเบี้ยวขนาดใหญ่

ดังนั้นแกนหมุนสองตัวจะยึดบล็อกพร้อมกับลูกเบี้ยวที่ติดอยู่พร้อมกัน การทำงานของแกนหมุนด้านซ้ายจะคล้ายกับการทำงานของแกนหมุนด้านขวา

หลังจากจับยึดแล้ว บล็อกจะมีการเคลื่อนที่แบบหมุนจากเพลาหลักผ่านเฟือง เฟืองหมุนผ่านกุญแจหมุนปลอกซึ่งด้วยความช่วยเหลือของปลอกแบบมีเกลียว 6 จะหมุนแกนหมุนกลวงขนาดใหญ่ แกนหมุนขนาดใหญ่จะหมุนแกนหมุนขนาดเล็กผ่านปลอกร่องของแกนหมุนขนาดใหญ่

ปุ่มเลื่อนช่วยป้องกันชุดตลับลูกปืนแบบเคลื่อนย้ายได้จากการหมุน ในขณะเดียวกันก็ทำหน้าที่เป็นแนวทางในการเคลื่อนที่ในแนวนอนของหน่วยเหล่านี้

ในระหว่างขั้นตอนการปอก เมื่อมีดปอกเข้าใกล้ลูกเบี้ยวที่กำลังหมุนของสปินเดิลขนาดใหญ่ ระบบไฮดรอลิกจะคืนสปินเดิลขนาดใหญ่กลับไปยังตำแหน่งเริ่มต้น สิ่งเดียวกันนี้เกิดขึ้นเมื่อมีดปอกเข้าใกล้ลูกเบี้ยวของแกนหมุนขนาดเล็ก

ระบบจ่ายน้ำมันให้กับกระบอกไฮดรอลิกเพื่อให้สปินเดิลกลับสู่ตำแหน่งเดิมแสดงไว้ในรูปที่ 1 1.

ระบบไฮดรอลิกเชื่อมต่อกับหัวแกนหมุนในลักษณะที่เมื่อจ่ายน้ำมันให้กับลูกสูบของกระบอกไฮดรอลิกขนาดใหญ่และเล็ก ลูกสูบเหล่านี้จะกลับสู่ตำแหน่งเดิม ด้วยการออกแบบกลวงของสปินเดิลขนาดใหญ่และการเชื่อมต่อแบบร่องของสปินเดิลทั้งสอง ทำให้สามารถเคลื่อนที่ได้อย่างอิสระโดยสัมพันธ์กันในระนาบแนวนอน

ด้วยการใช้หัวสปินเดิล ทำให้สามารถลอกบล็อกที่มีเส้นผ่านศูนย์กลางสูงสุด 70 มม. บนเครื่อง LU-17-4 ได้ โดยละทิ้งการใช้เครื่องปอกขนาดเล็กสำหรับการดำเนินการนี้

ส่วนรองรับของเครื่องปอกได้รับการออกแบบเพื่อยึดมีด ปรับเปลี่ยน ปรับแต่ง และเพื่อให้มีดเคลื่อนที่ไปในทิศทางเดียวกัน (ไปยังบล็อกและด้านหลัง)

ส่วนรองรับประกอบด้วยแถบเลื่อนสองด้านที่เคลื่อนที่ตามแนวแนวนอนที่ถอดออกได้ซึ่งอยู่บนเตียงเครื่องจักร การเคลื่อนที่ของมีด - สำหรับติดและปรับมีดปอกเปลือก คานของไม้บรรทัดจับยึด - สำหรับยึดและปรับไม้บรรทัดจับยึดของเครื่อง สกรูคาลิปเปอร์สองตัวที่ให้การเคลื่อนที่แบบลูกสูบไปยังคาลิปเปอร์

ส่วนรองรับมีตัวกั้นด้านบนและด้านล่างเพิ่มเติมซึ่งเชื่อมต่อการเคลื่อนที่ของมีดและด้วยความช่วยเหลือในการเปลี่ยนมุมการตัดระหว่างการลอกท่อนไม้ ไม้บรรทัดแรงดันเชื่อมต่อกับคานมีดด้วยเพลาเยื้องศูนย์

กลไกการกดบล็อกช่วยลดการโก่งตัวของบล็อกเมื่อสิ้นสุดการลอกออกภายใต้อิทธิพลของแรงตัด

กลไกนี้ประกอบด้วยคานเหล็กหล่อที่ติดตั้งบนเพลากลวง ลูกกลิ้งแรงดัน 2 คู่ กระบอกไฮดรอลิกสำหรับเคลื่อนย้ายลูกกลิ้งที่ติดตั้งบนคานเหล็กเชื่อมที่เชื่อมต่อส่วนหัวของเครื่องจักรทั้งสองข้าง ตลอดจนอุปกรณ์สำหรับปรับการซิงโครไนซ์ของ การเคลื่อนไหวของมีดและลูกกลิ้งดัน บล็อกลูกกลิ้งแรงดันเชื่อมต่อแบบเดือยกับคานและแกนกระบอกไฮดรอลิก วารสารของเพลากลวงถูกติดตั้งไว้ในตลับลูกปืน ซึ่งมีตัวเรือนติดอยู่กับส่วนหัวของเครื่อง

หน่วยจลนศาสตร์ของเครื่องทำหน้าที่เชื่อมต่อชิ้นส่วนการทำงานของเครื่อง (ส่วนรองรับและหัวแกนหมุน) และให้การเคลื่อนไหวในการทำงาน

ในรูป รูปที่ 3 แสดงแผนภาพจลนศาสตร์ของเครื่องปอกเปลือก LU-17-4 บล็อกที่อยู่ตรงกลางและยึดไว้ในแกนหมุนของเครื่องจักร (การทำงานของอุปกรณ์ตั้งศูนย์กลางและอุปกรณ์โหลดจะอธิบายไว้ด้านล่าง) จะถูกขับเคลื่อนเป็นการหมุนจากเพลาหลักผ่านเกียร์ เพลาหลักเชื่อมต่อกับมอเตอร์ไฟฟ้าผ่านสายพานร่องวีและคลัตช์แม่เหล็กไฟฟ้า

แผนภาพจลนศาสตร์ของเครื่องปอก LU-17-4:

1 - มอเตอร์ไฟฟ้าหลัก, 2 และ 22 - สายพานขับ V, 3 - คลัตช์แม่เหล็กไฟฟ้า, 4, 5, 6 - เกียร์, 7 - เพลาหลัก, 8, 9, 10, 16, 17, 18 - เฟือง, 11 - กลาง เพลา, 12 - เพลากลวงขวา, 13 - คลัตช์ลูกเบี้ยว, 14 - เพลาส่งกำลัง, 15 - เพลากลวงซ้าย, 19, 20 - เฟืองบายศรี, 21 - เพลาคาลิปเปอร์, 23 - มอเตอร์ไฟฟ้าเพื่อการเข้าใกล้และการถอยกลับของคาลิปเปอร์อย่างรวดเร็ว, 24 - สกรูคาลิปเปอร์, 25 - กระบอกไฮดรอลิกแบบลูกสูบของระบบเซอร์โว, 26 - กระบอกสูบนิวแมติกสำหรับตั้งศูนย์กลางของ churks, 27 - กลไกการป้อนของ churks, 28 - ที่จับสำหรับเปลี่ยนฟีดเร่งและการทำงานของคาลิปเปอร์, 29 - แม่เหล็กไฟฟ้า; a, b, c, d - เกียร์แบบถอดเปลี่ยนได้สำหรับหมุนความหนาของแผ่นไม้อัด

สปินเดิลด้านซ้ายถูกขับเคลื่อนให้หมุนจากเพลาหลักผ่านเฟืองด้วย เฟืองที่หมุนปลอกของสปินเดิลด้านขวา จะทำให้เฟืองหมุน เฟืองเชื่อมต่อกับเพลากลางด้วยโซ่ลูกกลิ้งบุชชิ่งผ่านเฟืองที่ยึดกับเพลากลางอย่างแน่นหนา

เพลาจะขับเคลื่อนเพลากลวงด้านขวาให้หมุนผ่านเกียร์ที่เปลี่ยนได้ a, b, c และ d ผ่านคลัตช์ลูกเบี้ยวที่ติดตั้งบนกุญแจเลื่อน การหมุนจากเพลากลวงจะถูกส่งไปยังเพลาส่งกำลัง

การหมุนจะถูกส่งไปยังเพลารองรับผ่านเฟืองผ่านเฟืองที่ยึดเข้ากับเพลาอย่างแน่นหนาและโซ่แบบลูกกลิ้งบุชชิ่ง

ระบบเฟืองบายศรีจะขับเคลื่อนสกรูคาลิปเปอร์และส่วนหลังจะขับเคลื่อนคาลิปเปอร์ซึ่งเคลื่อนที่ไปตามไกด์ไปยังบล็อกหมุน การเคลื่อนที่แบบแปลนของคาลิปเปอร์ทำได้โดยใช้น็อตคาลิปเปอร์ซึ่งเชื่อมต่ออย่างแน่นหนากับตัวคาลิปเปอร์

ปริมาณการป้อนคาลิปเปอร์ต่อการปฏิวัติบล็อก เช่น

ความหนาของแผ่นไม้อัดที่ถอดออกนั้นขึ้นอยู่กับตำแหน่งของเกียร์ที่เปลี่ยนได้ a, b, c และ d เนื่องจากมีการเชื่อมต่ออย่างแน่นหนาในทุกจุดเชื่อมต่อของวงจรจลนศาสตร์ ยกเว้นเกียร์ที่เปลี่ยนได้ a, b, c และ d ช่วยให้มั่นใจได้ถึงอัตราทดเกียร์คงที่ .

ตารางแสดงให้เห็นว่าการเปลี่ยนแปลงความหนาของแผ่นไม้อัดจาก 0.2 เป็น 3.2 มม. สามารถทำได้โดยการเปลี่ยนเกียร์ a โดยมีการจัดเรียงเฟืองบล็อก (b - c) ร่วมกันในสองตำแหน่ง

ในช่วงท้ายของการลอก เมื่อเส้นผ่านศูนย์กลางของบล็อกเข้าใกล้เส้นผ่านศูนย์กลางของลูกเบี้ยวขนาดเล็กของสปินเดิล ฟีดการทำงานของคาลิเปอร์จะหยุดลงเมื่อคลัตช์แบบก้ามปูถูกย้ายไปยังตำแหน่งที่เป็นกลางด้วยที่จับ ในเวลาเดียวกัน คลัตช์แม่เหล็กไฟฟ้าจะถูกถอดออกจากการเชื่อมต่อกับรอกสายพาน V และการหมุนของดินสอในแกนหมุนของเครื่องจักรจะหยุดลง

การใช้คลัตช์แม่เหล็กไฟฟ้าคุณสามารถหยุดการเคลื่อนที่ของเพลาหลักได้โดยไม่ต้องปิดมอเตอร์ไฟฟ้าหลักซึ่งเป็นไปได้ในเชิงเศรษฐกิจเนื่องจากการสตาร์ทแรงบิดเมื่อเปิดมอเตอร์ไฟฟ้าส่งผลเสียต่อแหล่งจ่ายไฟขององค์กร

ระบบไฮดรอลิกจะคืนแกนหมุนกลับสู่ตำแหน่งเดิม และดินสอจะถูกลบออกจากเวิร์กช็อปผ่านช่องในเฟรมโดยสายพานลำเลียง

ด้วยการหมุนเพลาคาลิปเปอร์ในทิศทางตรงกันข้ามกับการเคลื่อนที่ของมอเตอร์ไฟฟ้า คาลิเปอร์จึงกลับสู่ตำแหน่งเดิมผ่านการขับเคลื่อนด้วยสายพานตัววี คาลิปเปอร์จะถูกป้อนไปยังตำแหน่งเดิมด้วยอัตราป้อนแบบเร่ง ซึ่งให้เวลาเพิ่มขึ้นอย่างมาก หลังจากนั้นมอเตอร์ไฟฟ้าจะถูกปิด ตำแหน่งนี้เครื่องลอกพร้อมสำหรับการลอกบล็อกถัดไป จากนั้นดำเนินการซ้ำตามที่อธิบายไว้ข้างต้น

นอกเหนือจากฟีดทำงานซึ่งรับประกันการผลิตแผ่นไม้อัดตามความหนาที่กำหนดแล้ว เครื่องปอกยังมีฟีดแบบเร่ง ซึ่งใช้ในช่วงเริ่มต้นของการปอกเพื่อขจัดความผิดปกติขนาดใหญ่บนบล็อก

การป้อนอย่างรวดเร็วถูกเปิดใช้งานโดยข้อต่อเพลากลวงด้านซ้าย การหมุนของเพลาจะถูกส่งไปยังเพลาผ่านข้อต่อ การหมุนเพิ่มเติมจะถูกส่งไปในระหว่างฟีดการทำงาน การหมุนของเพลา 15 ดำเนินการจากเพลาโดยเฟืองและโซ่แบบบุชชิ่ง

ในกรณีนี้ระบบเกียร์ที่เปลี่ยนได้ a, b, c ig ถูกปิดใช้งานและไม่ได้มีส่วนร่วมในการทำงาน

หลังจากปอกเสร็จแล้ว (ที่ฟีดแบบเร่งของคาลิปเปอร์) ให้ขยับคลัตช์ก้ามปูด้วยที่จับ จากนั้นจึงปิดเพลาและเปิดเพลา ถัดมาเป็นกระบวนการปอกเปลือกที่ฟีดการทำงาน แม่เหล็กไฟฟ้าทำหน้าที่ในการเคลื่อนคลัตช์สุนัขไปยังตำแหน่งที่เป็นกลางโดยอัตโนมัติ

ข้าว. 4. แผนผังของอุปกรณ์ตั้งศูนย์และโหลด:

1 - แกนหมุนได้อย่างอิสระ, 2 - กระบอกสูบนิวแมติก, 3 - คันโยก, 4 - น้ำหนัก, 5 - เกียร์บน, 6 - ส่วนที่ไม่มีฟัน, 7 - คีม, 8 - วาล์วสองทาง, 9 - เกียร์ล่าง, 10 - ส่วนเกียร์

อุปกรณ์ตั้งศูนย์และโหลดใช้สำหรับตั้งศูนย์กลางบล็อกอย่างถูกต้อง กล่าวคือ ลดการสูญเสียแผ่นไม้อัดในระหว่างกระบวนการลอก และสำหรับการโหลดบล็อกลงในเครื่องลอก

ตามกฎแล้ว อุปกรณ์จัดกึ่งกลางและการโหลดของระบบของ A. Zhukov, V. P. Banko และ A. A. Porokhin ได้รับการติดตั้งบนเครื่องลอก ต้องขอบคุณอุปกรณ์นี้ที่ทำให้สามารถจัดวางบล็อกให้อยู่ตรงกลางและป้อนเข้ากับแกนหมุนของเครื่องปอกได้พร้อมกัน

อุปกรณ์ตั้งศูนย์และโหลดประกอบด้วยกระบอกสูบนิวแมติก 2 กระบอกที่หมุนอย่างอิสระบนแกนที่ติดอยู่กับโครงของเครื่องปอก ดุมที่ยื่นออกมาของเกียร์ล่างมีคันโยกพร้อมแคลมป์แยก ซึ่งช่วยให้สามารถติดตั้งคันโยกบนดุมในตำแหน่งใดก็ได้ คันโยกเชื่อมต่อแบบเดือยกับก้านลูกสูบของกระบอกสูบนิวแมติก

การยกและจัดกึ่งกลางของบล็อกทำได้โดยการหมุนที่จับของเครนสองทาง ในกรณีนี้ อากาศอัดจะเข้าสู่กระบอกสูบนิวแมติก เมื่อลูกสูบเพิ่มขึ้น ก้านจะหมุนคันโยก ซึ่งด้วยความช่วยเหลือของเกียร์และส่วนเกียร์ จะนำที่จับของก้ามปูจนกระทั่งสัมผัสกับพื้นผิวของบล็อก

เมื่อจับยึดบล็อกด้วยแกนหมุน การเคลื่อนที่ตามแนวแกนจะเกิดขึ้น ความไม่สม่ำเสมอของบล็อกอาจทำให้ก้ามหนีบของด้ามจับก้ามปูกระจายเล็กน้อยเนื่องจากการอัดอากาศในกระบอกสูบ โดยไม่สร้างแรงเพิ่มเติมในข้อต่อกลไก

ความเร็วการอัดของด้ามจับแบบก้ามหนีบจะถูกควบคุมโดยระดับการเปิดของวาล์วลม

การเปิดด้ามจับแบบก้ามปูจะดำเนินการภายใต้การกระทำของตุ้มน้ำหนักที่ติดอยู่ที่ปลายคันบังคับหรือโดยสปริง ดังแสดงในรูปที่ 1 19. หมุนที่จับของวาล์วสองทางเพื่อเปิดรูระบายอากาศ

อุปกรณ์ทำงานที่ความดันเครือข่าย 4-4.5 ati ปริมาณการใช้อากาศต่อเครื่องปอกเปลือกคือ 0.7 ลบ.ม./ชม. คีมด้านบนและด้านล่างยึดไว้กับเพลาโดยใช้กุญแจคู่ขนานในตำแหน่งที่เหมาะสมโดยสัมพันธ์กับส่วนเฟือง

การควบคุมตำแหน่งสัมพัทธ์ของก้ามหนีบบนและล่างเพื่อให้มั่นใจถึงความสมมาตรของการเคลื่อนไหว (ซึ่งขึ้นอยู่กับความแม่นยำของการจัดกึ่งกลาง) ดำเนินการโดยใช้อุปกรณ์พิเศษ ส่วนบนของอุปกรณ์นี้เป็นสองเท่า ส่วนที่ไม่มีฟันจะถูกยึดเข้ากับแกนของกรงเล็บด้านบนอย่างแน่นหนา และส่วนเฟืองจะอยู่บนแกนอย่างอิสระและเชื่อมต่อกับเฟืองด้านบน มันสามารถเคลื่อนที่สัมพันธ์กับเซกเตอร์และติดอย่างแน่นหนาในตำแหน่งที่ต้องการ

เพื่อเพิ่มความแม่นยำในการจัดตำแหน่ง มุมของตะเกียบจะถูกปรับเป็น 90° ตะเกียบด้านล่างจะเชื่อมต่อกับก้ามอย่างแน่นหนา และตะเกียบด้านบนจะปล่อยให้หมุนได้อย่างอิสระโดยใช้นิ้ว เพื่อลดการชนกันของคาลิปเปอร์กับคีม (หากไม่ได้เปิดจนสุด) เครื่องจึงติดตั้งระบบล็อคอัตโนมัติแบบไฟฟ้า

นอกเหนือจากชิ้นส่วนหลักที่ระบุไว้ข้างต้นแล้ว เครื่องปอกยังมีกลไกการป้อนแบบบล็อก ระบบขับเคลื่อนไฮดรอลิก และอุปกรณ์ไฟฟ้าที่มีการล็อคอัตโนมัติ

ไม้ที่มีราคาแพงเป็นวัตถุดิบที่ดีเยี่ยมในการสร้างเฟอร์นิเจอร์ แต่ไม่ใช่ทุกคนที่จะสามารถซื้อผลิตภัณฑ์ราคาแพงเช่นนี้ได้ เพื่อที่จะรักษาไม้ที่มีคุณค่าและลดต้นทุนของผลิตภัณฑ์ขั้นสุดท้าย จึงได้คิดค้นแผ่นไม้อัดขึ้นมา วัสดุนี้เป็นที่นิยมอย่างมากในปัจจุบันสำหรับการหุ้มเฟอร์นิเจอร์ วีเนียร์ 100% ทำซ้ำลวดลาย พื้นผิว และเงาของไม้ธรรมชาติ

ในการสร้างแผ่นไม้อัด โรงงานต่างๆ จะใช้เครื่องจักรพิเศษ ไม้วีเนียร์สามารถ:

ดังนั้นจึงมีเครื่องจักรผลิตแผ่นไม้อัดสามประเภท

ในการลอกแผ่นไม้อัด วัตถุดิบจะต้องได้รับการบำบัดด้วยไอน้ำล่วงหน้าเพื่อเพิ่มความเหนียว หลังจากนั้น ท่อนไม้จะถูกป้อนเข้าเครื่องปอกเปลือก ซึ่งจะลอกเปลือกออกจากชิ้นงาน พร้อมด้วยสิ่งสกปรกและทราย ซึ่งมักจะทำให้มีดปอกทื่ออย่างรวดเร็ว ใช้เลื่อยตัดท่อนไม้เป็นท่อนที่มีความยาวที่กำหนด ชูรักจะต้องถูกปัดเศษก่อนแล้วจึงเริ่มปอกเปลือกได้ แถบวีเนียร์ที่ออกมาจากเครื่องปอกจะถูกวางบนสายพานลำเลียงที่ป้อนเข้าที่กรรไกร กรรไกรตัดแผ่นไม้อัดเป็นแผ่นตามรูปแบบที่ต้องการ ตามแนวสายพานลำเลียง แผ่นไม้อัดจะถูกวางเป็นมัด ซึ่งจะนำออกมาจากใต้กรรไกร และส่งไปยังเครื่องอบผ้าโดยใช้เครื่องตักไฟฟ้า ผลิตภัณฑ์จะถูกทำให้แห้งในเครื่องอบแบบลูกกลิ้ง จากนั้นจึงคัดแยกบนสายพานลำเลียงและรวมกลุ่มตามเกรด แผ่นที่ชำรุดสามารถติดกาวเข้าด้วยกันได้ หากมีปมบนแผ่น จะถูกส่งไปยังเครื่องซ่อมแผ่นไม้อัด เพื่อขจัดข้อบกพร่องและตกแต่งด้วยแผ่นไม้อัดแทรก

เครื่องวีเนียร์นี้ช่วยให้คุณผลิตวัสดุแผ่นที่มีความหนา 1.5 ถึง 5 มม. จากไม้ประเภทต่างๆ เครื่องส่วนใหญ่มีระบบที่ให้คุณติดตั้งบันทึกโดยอัตโนมัติสำหรับการประมวลผลในภายหลัง

เพื่อเพิ่มผลผลิตและความสะดวกของผู้ปฏิบัติงาน เครื่องจักรได้ติดตั้งตัวค้นหาศูนย์ลิฟต์ไฮดรอลิกซึ่งกำหนดแกนการหมุนที่เหมาะสมของชิ้นงานและรวมเข้ากับแกนการหมุนของเพลาที่อยู่ตรงกลาง

การปอกเปลือกไม้นึ่งใช้สำหรับไม้สน ออลเดอร์ และไม้เบิร์ช ไม้อัดทำจากแผ่นไม้อัดปอกเปลือก

ประการแรกสันเขาจะถูกตัดตามขวาง ในระหว่างขั้นตอนนี้ สันจะถูกตัดเป็นชิ้นตามความยาวที่ต้องการ ทุกส่วนถูกเลื่อยตามยาวทำให้เกิดลำแสงสองด้าน บางครั้งก็เลื่อยครึ่งหนึ่ง หลังจากนั้น รถตู้จะต้องได้รับการบำบัดความร้อนในห้องนึ่งหรือหม้อนึ่งความดัน

ถัดไป จะต้องไสใบพัดบนเครื่องตัดแผ่นไม้อัด แผ่นไม้อัดที่หั่นเป็นชิ้นจะถูกทำให้แห้งในเครื่องอบแห้งแบบลูกกลิ้ง ตัดแต่งและบรรจุเป็นมัด แต่ละชุดมีรูปวาดเฉพาะ สีและลายไม้ต้องเข้ากันในแต่ละชุด ด้วยเหตุนี้แผ่นไม้อัดที่ออกมาจากแต่ละบานในระหว่างการไสจึงถูกพับ ตากให้แห้ง และบรรจุเป็นมัดตามลำดับที่ออกมาจากเครื่องไส เมื่อวางแผนรถตู้สามบานพร้อมกัน แผ่นไม้อัดจากแต่ละบานจะถูกพับออกเป็นสามมัดที่แตกต่างกัน มัดแผ่นไม้อัดที่เสร็จสมบูรณ์ ตากแห้ง บรรจุและมัดด้วยเชือกเรียกว่า knol

เครื่องทำแผ่นไม้อัดช่วยให้คุณสร้างแผ่นบาง ๆ จากไม้ราคาแพงซึ่งมีพื้นผิวที่ผิดปกติ วัสดุนี้เหมาะสำหรับการเคลือบฟันเทียม วิธีสร้างแผ่นไม้อัด:

เครื่องทำแผ่นไม้อัดช่วยให้คุณสร้างแผ่นบาง ๆ จากไม้ราคาแพงซึ่งมีพื้นผิวที่ผิดปกติ วัสดุนี้เหมาะสำหรับการเคลือบฟันเทียม วิธีสร้างแผ่นไม้อัด:

วัตถุดิบที่น่าสนใจที่สุดในการสร้างแผ่นไม้อัดคือไม้โอ๊ค ไม้วีเนียร์นี้ใช้สำหรับหุ้มเฟอร์นิเจอร์สไตล์ชนบทในกลุ่มสินค้าหรูหรา

นอกจากแผ่นไม้อัดโอ๊คแล้ว ในร้านค้าเฉพาะคุณยังสามารถเลือกซื้อวัสดุเมเปิ้ล บีช ลินเดน และมะฮอกกานีได้

วีเนียร์ถูกตัดด้วยเครื่องจักรพิเศษ มีโครงสร้างค่อนข้างบางและเปราะบาง ในการที่จะตกแต่งพื้นผิวด้วยแผ่นไม้อัดนั้นจะต้องต่อเข้าด้วยกันเพื่อให้ได้แผ่นที่รีดเป็นม้วน วีเนียร์ถูกต่อเข้าด้วยกันในสองวิธี:

วิธีการเหล่านี้ก็เป็นที่นิยมในการผลิตเฟอร์นิเจอร์ไม่แพ้กัน การเย็บแผ่นไม้อัดจะดำเนินการด้วยเครื่องจักรหรือด้วยตนเอง สำหรับโรงงานขนาดเล็ก มีการพัฒนาอุปกรณ์แบบแมนนวลสำหรับการติดกาวหรือเย็บแผ่นไม้อัด การใช้อุปกรณ์พิเศษ กาวหรือด้ายเทอร์มอลจะถูกให้ความร้อนและติดเป็นซิกแซกที่ด้านหลัก

ปัจจุบัน เครื่องเย็บแผ่นไม้อัดเป็นอุปกรณ์ขนาดเล็กที่ทำงานอัตโนมัติ เครื่องดังกล่าวถูกควบคุมโดยผู้เชี่ยวชาญคนหนึ่ง งานทั้งหมดเสร็จสิ้นอย่างชัดเจน มีประสิทธิภาพ และรวดเร็วเพียงพอ

ปัจจุบัน เครื่องเย็บแผ่นไม้อัดเป็นอุปกรณ์ขนาดเล็กที่ทำงานอัตโนมัติ เครื่องดังกล่าวถูกควบคุมโดยผู้เชี่ยวชาญคนหนึ่ง งานทั้งหมดเสร็จสิ้นอย่างชัดเจน มีประสิทธิภาพ และรวดเร็วเพียงพอ

การเย็บด้วยมือเริ่มมีน้อยลงเรื่อยๆ โดยเฉพาะในเวิร์คช็อปของเก่า การบูรณะ และนักออกแบบ

เครื่องถ่ายเอกสารมีประโยชน์มากในการสร้างชิ้นส่วนเฉพาะตามเทมเพลตสำหรับการผลิตในปริมาณน้อย เครื่องกัดลอกแบบใช้ทั้งในองค์กรที่มีส่วนร่วมในการผลิตผลิตภัณฑ์สำหรับลูกค้าขายส่งรายใหญ่และในการประชุมเชิงปฏิบัติการขนาดเล็กตลอดจนสำหรับใช้ในประเทศ เครื่องจักรอุตสาหกรรมสามารถสร้างผลิตภัณฑ์ได้ในจำนวนที่แทบจะไร้ขีดจำกัด อย่างไรก็ตามในบทความนี้เราจะพูดถึงวิธีสร้างเครื่องกัดลอกแบบด้วยมือของคุณเองสำหรับการผลิตเฟอร์นิเจอร์ขนาดเล็ก

21 มีนาคมวีเนียร์ หมายถึง วัสดุไม้ที่มีรูปทรงคล้ายแผ่นไม้บาง ๆ มีความหนาตั้งแต่ 0.5-3.0 มม. วีเนียร์มักจะติดกาวไว้ แผงไม้หรือแผ่นใยไม้อัดจึงทำให้วัสดุมีรูปลักษณ์ที่สวยงามและน่าดึงดูดยิ่งขึ้น

โครงการวางและทำเครื่องหมายแผ่นไม้อัด

วีเนียร์แบ่งออกเป็นประเภทต่างๆ ขึ้นอยู่กับวิธีการผลิต วัสดุแบ่งออกเป็น:

ประเภทของแผ่นไม้อัด

แผ่นไม้อัดแบ่งออกเป็นประเภทต่อไปนี้ขึ้นอยู่กับลักษณะที่ปรากฏ:

วีเนียร์พบการประยุกต์ใช้ในการผลิตโครงสร้างและผลิตภัณฑ์ต่างๆ วัสดุที่นิยมใช้มากที่สุดคือการตกแต่งประตู เฟอร์นิเจอร์ และการทำไม้อัด ค่อนข้างบ่อยที่ใช้ในการผลิตตัวกีตาร์เมื่อดำเนินการ งานตกแต่ง- นอกจากนี้แผ่นไม้อัดยังใช้กันอย่างแพร่หลายในการปรับแต่งรถยนต์และตกแต่งภายใน

เป็นที่น่าสังเกตว่าผู้ผลิตบางรายประหยัดกาวและวานิชคุณภาพสูงโดยใช้สารประกอบคุณภาพต่ำ ทั้งหมดนี้ส่งผลกระทบอย่างมีนัยสำคัญต่อความเป็นมิตรต่อสิ่งแวดล้อมของผลิตภัณฑ์

บทความที่เกี่ยวข้อง: วอลเปเปอร์สามมิติสามมิติ ประยุกต์สำหรับห้องครัว ห้องนอน และห้องอื่นๆ

โครงการผลิตแผ่นไม้อัด

ตามที่กล่าวข้างต้น วีเนียร์แบ่งออกเป็น 3 ประเภทตามวิธีการผลิตลองมาดูวิธีการผลิตวัสดุเหล่านี้ให้ละเอียดยิ่งขึ้น

เมื่อผลิตแผ่นไม้อัด สิ่งสำคัญคือต้องคำนึงถึงคุณภาพของไม้ด้วย ต้นไม้จะต้องมีลำต้นตรงโดยมีจำนวนกิ่งและกิ่งก้านขั้นต่ำ บันทึกที่เตรียมไว้ได้รับการตรวจสอบโดยผู้เชี่ยวชาญและกำหนดโดยเขาสำหรับวิธีการประมวลผลอย่างใดอย่างหนึ่ง

ไม้ที่มีราคาแพงเป็นวัตถุดิบที่ดีเยี่ยมในการสร้างเฟอร์นิเจอร์ แต่ไม่ใช่ทุกคนที่จะสามารถซื้อผลิตภัณฑ์ราคาแพงเช่นนี้ได้ เพื่อที่จะรักษาไม้ที่มีคุณค่าและลดต้นทุนของผลิตภัณฑ์ขั้นสุดท้าย จึงได้คิดค้นแผ่นไม้อัดขึ้นมา วัสดุนี้เป็นที่นิยมอย่างมากในปัจจุบันสำหรับการหุ้มเฟอร์นิเจอร์ วีเนียร์ 100% ทำซ้ำลวดลาย พื้นผิว และเงาของไม้ธรรมชาติ

ในการสร้างแผ่นไม้อัด โรงงานต่างๆ จะใช้เครื่องจักรพิเศษ ไม้วีเนียร์สามารถ:

ดังนั้นจึงมีเครื่องจักรผลิตแผ่นไม้อัดสามประเภท

ในการลอกแผ่นไม้อัด วัตถุดิบจะต้องได้รับการบำบัดด้วยไอน้ำล่วงหน้าเพื่อเพิ่มความเหนียว หลังจากนั้น ท่อนไม้จะถูกป้อนเข้าเครื่องปอกเปลือก ซึ่งจะลอกเปลือกออกจากชิ้นงาน พร้อมด้วยสิ่งสกปรกและทราย ซึ่งมักจะทำให้มีดปอกทื่ออย่างรวดเร็ว ใช้เลื่อยตัดท่อนไม้เป็นท่อนที่มีความยาวที่กำหนด ชูรักจะต้องถูกปัดเศษก่อนแล้วจึงเริ่มปอกเปลือกได้ แถบวีเนียร์ที่ออกมาจากเครื่องปอกจะถูกวางบนสายพานลำเลียงที่ป้อนเข้าที่กรรไกร กรรไกรตัดแผ่นไม้อัดเป็นแผ่นตามรูปแบบที่ต้องการ ตามแนวสายพานลำเลียง แผ่นไม้อัดจะถูกวางเป็นมัด ซึ่งจะนำออกมาจากใต้กรรไกร และส่งไปยังเครื่องอบผ้าโดยใช้เครื่องตักไฟฟ้า ผลิตภัณฑ์จะถูกทำให้แห้งในเครื่องอบแบบลูกกลิ้ง จากนั้นจึงคัดแยกบนสายพานลำเลียงและรวมกลุ่มตามเกรด แผ่นที่ชำรุดสามารถติดกาวเข้าด้วยกันได้ หากมีปมบนแผ่น จะถูกส่งไปยังเครื่องซ่อมแผ่นไม้อัด เพื่อขจัดข้อบกพร่องและตกแต่งด้วยแผ่นไม้อัดแทรก

เครื่องวีเนียร์นี้ช่วยให้คุณผลิตวัสดุแผ่นที่มีความหนา 1.5 ถึง 5 มม. จากไม้ประเภทต่างๆ เครื่องส่วนใหญ่มีระบบที่ให้คุณติดตั้งบันทึกโดยอัตโนมัติสำหรับการประมวลผลในภายหลัง

เครื่องวีเนียร์นี้ช่วยให้คุณผลิตวัสดุแผ่นที่มีความหนา 1.5 ถึง 5 มม. จากไม้ประเภทต่างๆ เครื่องส่วนใหญ่มีระบบที่ให้คุณติดตั้งบันทึกโดยอัตโนมัติสำหรับการประมวลผลในภายหลัง

เพื่อเพิ่มผลผลิตและความสะดวกของผู้ปฏิบัติงาน เครื่องจักรได้ติดตั้งตัวค้นหาศูนย์ลิฟต์ไฮดรอลิกซึ่งกำหนดแกนการหมุนที่เหมาะสมของชิ้นงานและรวมเข้ากับแกนการหมุนของเพลาที่อยู่ตรงกลาง

การปอกเปลือกไม้นึ่งใช้สำหรับไม้สน ออลเดอร์ และไม้เบิร์ช ไม้อัดทำจากแผ่นไม้อัดปอกเปลือก

ประการแรกสันเขาจะถูกตัดตามขวาง ในระหว่างขั้นตอนนี้ สันจะถูกตัดเป็นชิ้นตามความยาวที่ต้องการ ทุกส่วนถูกเลื่อยตามยาวทำให้เกิดลำแสงสองด้าน บางครั้งก็เลื่อยครึ่งหนึ่ง หลังจากนั้น รถตู้จะต้องได้รับการบำบัดความร้อนในห้องนึ่งหรือหม้อนึ่งความดัน

ถัดไป จะต้องไสใบพัดบนเครื่องตัดแผ่นไม้อัด แผ่นไม้อัดที่หั่นเป็นชิ้นจะถูกทำให้แห้งในเครื่องอบแห้งแบบลูกกลิ้ง ตัดแต่งและบรรจุเป็นมัด แต่ละชุดมีรูปวาดเฉพาะ สีและลายไม้ต้องเข้ากันในแต่ละชุด ด้วยเหตุนี้แผ่นไม้อัดที่ออกมาจากแต่ละบานในระหว่างการไสจึงถูกพับ ตากให้แห้ง และบรรจุเป็นมัดตามลำดับที่ออกมาจากเครื่องไส เมื่อวางแผนรถตู้สามบานพร้อมกัน แผ่นไม้อัดจากแต่ละบานจะถูกพับออกเป็นสามมัดที่แตกต่างกัน มัดแผ่นไม้อัดที่เสร็จสมบูรณ์ ตากแห้ง บรรจุและมัดด้วยเชือกเรียกว่า knol

เครื่องทำแผ่นไม้อัดช่วยให้คุณสร้างแผ่นบาง ๆ จากไม้ราคาแพงซึ่งมีพื้นผิวที่ผิดปกติ วัสดุนี้เหมาะสำหรับการเคลือบฟันเทียม วิธีสร้างแผ่นไม้อัด:

เครื่องทำแผ่นไม้อัดช่วยให้คุณสร้างแผ่นบาง ๆ จากไม้ราคาแพงซึ่งมีพื้นผิวที่ผิดปกติ วัสดุนี้เหมาะสำหรับการเคลือบฟันเทียม วิธีสร้างแผ่นไม้อัด:

วัตถุดิบที่น่าสนใจที่สุดในการสร้างแผ่นไม้อัดคือไม้โอ๊ค ไม้วีเนียร์นี้ใช้สำหรับหุ้มเฟอร์นิเจอร์สไตล์ชนบทในกลุ่มสินค้าหรูหรา

นอกจากแผ่นไม้อัดโอ๊คแล้ว ในร้านค้าเฉพาะคุณยังสามารถเลือกซื้อวัสดุเมเปิ้ล บีช ลินเดน และมะฮอกกานีได้

วีเนียร์ถูกตัดด้วยเครื่องจักรพิเศษ มีโครงสร้างค่อนข้างบางและเปราะบาง ในการที่จะตกแต่งพื้นผิวด้วยแผ่นไม้อัดนั้นจะต้องต่อเข้าด้วยกันเพื่อให้ได้แผ่นที่รีดเป็นม้วน วีเนียร์ถูกต่อเข้าด้วยกันในสองวิธี:

วิธีการเหล่านี้ก็เป็นที่นิยมในการผลิตเฟอร์นิเจอร์ไม่แพ้กัน การเย็บแผ่นไม้อัดจะดำเนินการด้วยเครื่องจักรหรือด้วยตนเอง สำหรับโรงงานขนาดเล็ก มีการพัฒนาอุปกรณ์แบบแมนนวลสำหรับการติดกาวหรือเย็บแผ่นไม้อัด การใช้อุปกรณ์พิเศษ กาวหรือด้ายเทอร์มอลจะถูกให้ความร้อนและติดเป็นซิกแซกที่ด้านหลัก

ปัจจุบัน เครื่องเย็บแผ่นไม้อัดเป็นอุปกรณ์ขนาดเล็กที่ทำงานอัตโนมัติ เครื่องดังกล่าวถูกควบคุมโดยผู้เชี่ยวชาญคนหนึ่ง งานทั้งหมดเสร็จสิ้นอย่างชัดเจน มีประสิทธิภาพ และรวดเร็วเพียงพอ

ปัจจุบัน เครื่องเย็บแผ่นไม้อัดเป็นอุปกรณ์ขนาดเล็กที่ทำงานอัตโนมัติ เครื่องดังกล่าวถูกควบคุมโดยผู้เชี่ยวชาญคนหนึ่ง งานทั้งหมดเสร็จสิ้นอย่างชัดเจน มีประสิทธิภาพ และรวดเร็วเพียงพอ

การเย็บด้วยมือเริ่มมีน้อยลงเรื่อยๆ โดยเฉพาะในเวิร์คช็อปของเก่า การบูรณะ และนักออกแบบ

คุณสามารถฝังเครื่องเล่นที่มีวิดีโอนี้ลงในเว็บไซต์ของคุณได้ โดยเลือกขนาดเครื่องเล่นและคัดลอกรหัสที่ได้รับ

ความหนาของแผ่นไม้อัดสูงสุด 8 มม. ยาวสูงสุด 900 มม. กว้างตั้งแต่ 30 ถึง 105 มม. ความจุ 20 ลูกบาศก์เมตร ต่อกะ ความเร็วและความหนาของบอร์ดถูกควบคุมโดยคอมพิวเตอร์

ขั้นตอนหนึ่งของการผลิตคือการป้อนท่อนไม้เข้าไปในเครื่องปอก

ประกอบด้วยหลายขั้นตอน:

ในบางขั้นตอนก็คุ้มค่าที่จะลงรายละเอียดเพิ่มเติมอีกเล็กน้อย

ไม้อัดทำมาจากอะไรตลอดรอบการผลิต?

วัสดุไม้อัดทั่วไปคือไม้สนและไม้เบิร์ช มีการใช้เฟอร์, ต้นสนชนิดหนึ่ง, ซีดาร์, โก้เก๋, ป็อปลาร์, ออลเดอร์, ลินเดน, แอสเพนและบีชค่อนข้างน้อย

โปรดทราบ: ไม้อัดไม้สนและไม้อัดไม้เนื้อแข็งมีความแข็งแรงเชิงกลแตกต่างกันอย่างเห็นได้ชัด และผลิตตาม GOST ที่แตกต่างกัน - 3919.1-96 และ 3919.2-96 ตามลำดับ

ท่อนซุงที่เลื่อยและผ่าออกจะถูกปอกเปลือก (ปอกเปลือกออก) และตัดด้วยมือหรือเครื่องตัดขวางเป็นชิ้นที่มีความยาวเท่ากัน ในฤดูหนาว ลำต้นจะถูกปรับสภาพล่วงหน้าในอ่างน้ำอุ่นเพื่อให้ไม้แช่แข็งมีความเป็นพลาสติกที่จำเป็น

โดยปกติแล้ว การดำเนินการทั้งสองนี้จะดำเนินการบนเครื่องเดียวกัน ขั้นแรกให้ชิ้นงานมีรูปทรงทรงกระบอก จากนั้นชั้นของไม้ที่มีความหนาประมาณหนึ่งมิลลิเมตรจะถูกเอาออกเป็นเกลียวเรียว การตัดที่เหลือไม่ได้ใช้ในการผลิต

มันมาพร้อมกับการคัดแยกวัสดุ พื้นที่ที่มีข้อบกพร่องของแผ่นถูกตัดออก สามารถใช้แถบที่มีความกว้างเล็ก ๆ (น้อยกว่า 1.5 ม.) เพื่อติดกาวทั้งแผ่นได้

การตัดแผ่นไม้อัดเป็นแผ่นและการคัดแยกเบื้องต้น

จากนั้นแผ่นไม้อัดจะผ่านลูกกลิ้งกาวซึ่งเคลือบด้วยสารยึดเกาะ

ข้อมูล: ในการผลิตไม้อัด FC จะใช้เรซินยูเรียฟอร์มาลดีไฮด์

ไม้อัดทางเทคนิคที่เรียกว่า FSF ติดกาวร่วมกับเรซินฟีนอล - ฟอร์มาลดีไฮด์ซึ่งทำให้สามารถจำแนกการผลิตนี้ว่าเป็นอันตรายได้

ในการทำให้แผ่นแห้งนั้น จะใช้เครื่องอัดไฮดรอลิกเพื่อให้ความร้อนแก่แผ่นด้วยไอน้ำร้อนยวดยิ่ง อุณหภูมิการอบแห้งโดยทั่วไปคือประมาณ 200 องศา ระยะเวลาของรอบส่วนนี้มีตั้งแต่ 30 นาทีถึง 2 ชั่วโมง ขึ้นอยู่กับความหนาของแผ่น

การอบแห้งจะดำเนินการโดยมีการระบายอากาศในห้องอย่างเข้มข้นดังที่ได้กล่าวไปแล้วฟอร์มาลดีไฮด์ไม่เป็นประโยชน์ต่อสุขภาพเลย

ขนออกจากสื่อ

แผ่นแห้งดูเหมือนแซนวิชที่ไม่เป็นระเบียบและมีขอบไม่เรียบ เพื่อผลิตเป็นสินค้าพร้อมจำหน่ายก็นำไปตัดแต่งบนเครื่องเลื่อย

โปรดทราบ: ตามข้อกำหนดของ GOST ขอบของแผ่นจะต้องตั้งฉากกันอย่างเคร่งครัด

อคติต้องไม่เกิน 2 มม. ต่อมิเตอร์เชิงเส้น

คุณภาพของไม้อัดจะถูกกำหนดด้วยสายตาและขึ้นอยู่กับลักษณะของพื้นผิวทำให้สามารถจัดประเภทเป็นหนึ่งในเกรด - ตั้งแต่หัวกะทิถึงสี่

ข้อบกพร่องหลัก ได้แก่ :

ราคาของใบไม้ขึ้นอยู่กับความหลากหลายอาจแตกต่างกันไปสองเท่าหรือมากกว่านั้น

ข้อเท็จจริงสองประการที่น่าสังเกตเป็นพิเศษ:

ภาพถ่ายช่วยให้คุณประเมินความแตกต่างระหว่างชนชั้นสูงและพันธุ์อื่น ๆ

แผ่นไม้อัดที่ติดตั้งในแนวตั้งหรือทำมุมสามารถเปลี่ยนรูปได้ตามน้ำหนักของมันเอง เนื่องจากความลื่นไหลของเรซินที่ยึดชั้นแผ่นไม้อัดไว้

นอกจากนี้: การหมักสามารถเปลี่ยนสีของชั้นบนสุดเมื่อได้รับแสงแดดจ้า

นั่นคือเหตุผลที่คำแนะนำในการจัดเก็บแผ่นงานที่มีอยู่ในมาตรฐานภายในประเทศกำหนดให้จัดเก็บไว้ในลักษณะที่กำหนดไว้อย่างเคร่งครัด:

เพื่อหลีกเลี่ยงความสับสนในคำศัพท์ควรอธิบายความละเอียดอ่อนอย่างหนึ่ง ตรงกันข้ามกับชื่อของมัน ไม้อัดที่มีรูพรุนไม่มีส่วนเกี่ยวข้องกับแผ่นไม้อัดลามิเนต

นี่คือชื่อของแผ่น HDF (แผ่นใยไม้อัดความหนาแน่นสูงหรือที่เรียกว่าฮาร์ดบอร์ดอัด) โดยมีการเจาะรูเป็นระยะๆ วัสดุนี้ใช้ในการออกแบบหน้าต่างร้านค้า เช่น แผงสำหรับตู้และประตูภายใน ฯลฯ

ไม้อัดธรรมดาสามารถผลิตในโรงงานเอกชนขนาดเล็กได้หรือไม่? สำหรับวงจรเต็ม - แทบจะไม่ต้องใช้อุปกรณ์ขนาดใหญ่สำหรับการนึ่ง ปอกเปลือกลำต้น และลอกแผ่นไม้อัด แต่การติดแผ่นไม้อัดเข้ากับแผ่นสำเร็จรูปที่บ้านนั้นค่อนข้างเป็นไปได้

เหตุใดจึงจำเป็น? ตัวอย่างเช่น สำหรับการผลิตสิ่งที่เรียกว่าแผ่นไม้ปาร์เก้เชิงวิศวกรรม ซึ่งประกอบด้วยไม้อัด FC ที่มีชั้นแผ่นไม้อัดไม้เนื้อแข็งติดกาวอยู่

วิธีที่ชัดเจนที่สุดในการตั้งค่าการผลิตหัตถกรรมคือการซื้อลูกกลิ้งกาวและเครื่องกด เนื่องจากอุปกรณ์ที่ใช้แล้วสำหรับการผลิตไม้อัดนั้นมีราคาไม่แพงนัก อย่างไรก็ตามหากคุณผลิตไม้อัดด้วยมือของคุณเองไม่ได้ขาย แต่เพื่อการซ่อมแซมในบ้านของคุณเองเท่านั้นก็จะไม่เกิดผล

แผน "B" ประกอบด้วยการติดแผ่นไม้อัดเย็นกับแผ่นไม้อัดสำเร็จรูป:

ไม้อัดติดด้วยแผ่นไม้อัดไม้มีเกียรติ

จะใช้เวลาประมาณหนึ่งวันกว่ากาวจะแห้งสนิท หลังจากเวลานี้แผ่นจะถูกตัดเป็นบอร์ดตามขนาดที่ต้องการโดยใช้เลื่อยวงเดือนที่อยู่นิ่งปกติ จากนั้นจึงใช้เราเตอร์หรือเราเตอร์ไม้แบบมือถือพร้อมไกด์เพื่อลบมุมลึกประมาณหนึ่งมิลลิเมตร

โปรดทราบ: ด้วยเหตุผลที่ชัดเจนไม้ปาร์เก้ที่ทำในลักษณะนี้สามารถปูด้วยกาวเท่านั้น

ในกรณีที่ไม่มีการล็อคคลิก จะไม่มีการพูดถึงการติดตั้งแบบลอย

เราหวังว่าเนื้อหาของเราจะมีข้อมูลค่อนข้างมากสำหรับผู้อ่านที่รัก คุณสามารถพูดคุยเรื่องนี้ได้ในความคิดเห็นและวิดีโอในบทความนี้จะเสนอข้อมูลเฉพาะเรื่องเพิ่มเติม ขอให้โชคดี!

วัตถุดิบสำหรับการผลิตแผ่นไม้อัดและไม้อัดคือท่อนไม้และส่วนต่างๆ (ชูรัก) ที่ตรงตามข้อกำหนดด้านมิติและคุณภาพบางประการ

สำหรับไม้อัดลามิเนตจะใช้ความยาวบล็อกตั้งแต่ 0.8 ถึง 3.2 ม. และสำหรับแผ่นไม้อัดแบบหั่นบาง ๆ – ตั้งแต่ 1.5 ม. ขึ้นไป

ขนาดหน้าตัดของวัตถุดิบไม่ได้มีความสำคัญพื้นฐาน กำหนดขนาดขั้นต่ำที่อนุญาต ความเป็นไปได้ทางเศรษฐกิจการพัฒนาวัตถุดิบและขนาดสูงสุดที่อนุญาต - ตามขนาดของอุปกรณ์ เป็นเรื่องปกติที่จะใช้วัตถุดิบที่มีเส้นผ่านศูนย์กลาง 18 ซม. ขึ้นไปสำหรับแผ่นไม้อัดหั่นบาง ๆ - 22...26 ซม. ขึ้นไป

ข้อกำหนดด้านคุณภาพจำกัดทั้งข้อบกพร่องของไม้ (ปม สีที่ผิดปกติและการเน่าเปื่อย รอยแตก รูหนอน ฯลฯ) และข้อบกพร่องด้านรูปร่าง (ความโค้งเป็นหลัก)

มีการใช้ไม้ประเภทต่อไปนี้:

การจัดซื้อ การจัดส่ง และการจัดเก็บวัตถุดิบ (ท่อนไม้) ที่โรงงานไม้อัดดำเนินการโดยใช้วิธีการที่คล้ายคลึงกับที่กล่าวไว้แล้ว การเตรียมวัตถุดิบสำหรับการผลิตแผ่นไม้อัดเกี่ยวข้องกับการตัดท่อนซุงเป็นท่อน การบำบัดด้วยความร้อนใต้พิภพ และการปอกเปลือก

มีวิธีการตัดสามวิธี:

เป้าหมายของวิธีแรกคือการได้รับจากท่อนไม้สันแต่ละท่อนที่มีความจุลูกบาศก์ที่ใหญ่ที่สุด โดยไม่คำนึงถึงคุณภาพ เมื่อตัดโดยใช้วิธีที่สอง เป้าหมายคือการได้ชูรากิคุณภาพสูง โดยไม่คำนึงถึงผลผลิตตามปริมาตร ทั้งสองวิธีนี้ไม่ได้ใช้ในรูปแบบที่บริสุทธิ์ แนะนำให้ใช้วิธีการแบบผสมผสาน ซึ่งขึ้นอยู่กับการรับมวลสูงสุดโดยยังคงรักษาคุณภาพผลผลิตสูงสุดไว้

การตัดขวางของวัตถุดิบประกอบด้วยสองขั้นตอน ซึ่งมักจะรวมกันในทางปฏิบัติ - การทำเครื่องหมายสันเขาและการเลื่อยเป็นท่อน

การทำเครื่องหมายประกอบด้วยการกำหนดเส้นตัดบนสันเขาโดยคำนึงถึงการตัด สถานที่ชำรุดเพื่อให้ได้ชูรักคุณภาพดีที่สุดจำนวนมากที่สุด ขาดทุนน้อยที่สุดไม้

การตัดจะต้องทำโดยคำนึงถึงความตั้งฉากของระนาบการตัดกับแกนของลำตัวและความยาวที่ถูกต้องของบล็อกอย่างเคร่งครัด

บันทึกขึ้นอยู่กับขนาดจะถูกเลื่อยบนเครื่องเลื่อยวงเดือน (TsPS-710 (รัสเซีย) (รูปที่ 1)) และเครื่องลูกตุ้ม (TsMZ, TsME-2, TsME-3K (รัสเซีย) (รูปที่ 2)) เครื่องเลื่อยตัดขวางที่มีเลื่อยแบบลูกสูบหรือเลื่อยโซ่

ข้าว. 1.

ข้าว. 2.

มีเครื่อง “หางจิ้งจอก” แบบเลื่อยชัก ใช้สำหรับตัดวัตถุดิบที่มีเส้นผ่านศูนย์กลาง 70 ถึง 150 ซม.

การสูญเสียไม้ทั้งหมดเมื่อตัดท่อนไม้เป็นท่อนคือ 1-3% ขึ้นอยู่กับประเภทของไม้

ผลผลิตของเลื่อยวงเดือนเป็นบล็อกต่อกะ (A, บล็อก/ซม.) ถูกกำหนดโดยสูตร:

(1)

(1)

โดยที่ T คือระยะเวลาของกะ min; U – ความเร็วป้อนเลื่อย, ม./นาที; К M – สัมประสิทธิ์การใช้เวลาของคอมพิวเตอร์ K D – ปัจจัยการใช้เวลาทำงาน DH – เส้นผ่านศูนย์กลางของบล็อก, m; n – จำนวนการตัดเฉลี่ยต่อบล็อก

บันทึกจะถูกตัดเป็นบันทึกโดยมีค่าเผื่อตามระยะเวลาในการประมวลผล

เพื่อให้ได้ไม้อัดขนาด 1525x1525 มม. ให้เตรียมบล็อกยาว 1600 มม. นั่นคือโดยมีค่าเผื่อ 75...80 มม.

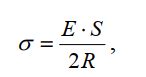

ในระหว่างกระบวนการปอกเปลือกและไสแผ่นไม้อัดความเค้นดึงจะเกิดขึ้นทั่วทั้งเส้นใยขนาดที่สามารถกำหนดได้โดยสูตรσ, MPa):

(2)

(2)

โดยที่ E คือโมดูลัสความยืดหยุ่นของแผ่นไม้อัดทั่วเส้นใยไม้ S – ความหนาของแผ่นไม้อัด; R – รัศมีบล็อก

เทคโนโลยีการตัดถือเป็นกระบวนการเพื่อให้ได้ชั้นไม้บาง ๆ ซึ่งต้องมีความหนาแน่นและเรียบ (ไม่มีรอยแตก)

ในระหว่างขั้นตอนการตัด ชั้นที่ถูกเอาออกจะโค้งงอ และเปลี่ยนรูปร่างเดิม ซึ่งส่งผลให้เกิดรอยแตกร้าวที่ด้านซ้ายของแผ่นไม้อัด

เพื่อหลีกเลี่ยงรอยแตกร้าว การเปลี่ยนรูปของไม้จึงเพิ่มขึ้น ในการทำเช่นนี้ churaki และ vanches จะต้องได้รับการบำบัดด้วยความร้อน (การทำให้ความชื้นและความร้อน)

ยิ่งความชื้นของไม้สูงเท่าไร ความเหนียวก็จะยิ่งมากขึ้นเท่านั้น ไม้แห้งมีความเปราะบางมาก

การทำความร้อนไม้ (จนถึงระดับหนึ่ง) ทำให้เส้นใยมีคุณสมบัติเป็นพลาสติกที่ดี อุณหภูมิสูงส่งผลเสียต่อคุณภาพของแผ่นไม้อัด เนื่องจากเส้นใยอ่อนตัวลงอย่างมากในระหว่างการตัด จึงทำให้เกิด "ขน" ของพื้นผิว

การบำบัดด้วยความร้อนใต้พิภพสามารถทำได้โดยการให้ความร้อนในน้ำ: การต้มหรือนึ่ง

การต้มจะดำเนินการในน้ำร้อนหรือน้ำอุ่นในสระน้ำพิเศษ (เปิดและปิด) พร้อมกับกลไกในการขนถ่ายชูรัก (รูปที่ 3) วิธีนี้ง่ายและไม่ต้องการค่าใช้จ่ายจำนวนมากสำหรับองค์กร โดยส่วนใหญ่ใช้สำหรับการปอกเปลือก

การนึ่งใช้เป็นหลักในการผลิตแผ่นไม้อัดหั่นบาง ๆ เมื่อไม่สามารถปรุงอาหารได้เนื่องจากสีของไม้เปลี่ยนไป การนึ่งจะดำเนินการในหม้อนึ่งความดัน ห้องอบไอน้ำ และหลุม

การบำบัดด้วยความร้อนก่อนการปอกเปลือกสามารถทำได้โดยใช้โหมดอ่อนและแข็ง

อ่อน - อุณหภูมิ 35...40 o C ระยะเวลาทำความร้อน 2...3 วัน แข็ง - อุณหภูมิ 70...80 o C ระยะเวลาทำความร้อน 2...15 ชั่วโมง

ข้าว. 3. 1 – อีเจ็คเตอร์; 2 – สายพานลำเลียง; 3 – ที่เก็บสันเขา; 4 – ปก; 5 – ด้ามจับ; 6 – ตู้แบ่ง; 7 – ผนัง; 8 – แตะ; 9 – ตัวโหลดมือถือ; 10 – ขนถ่ายสายพานลำเลียง

การบำบัดด้วยความร้อนใต้พิภพก่อนไสจะดำเนินการเป็นเวลานาน: อุณหภูมิไอน้ำอิ่มตัว 120...130 o C ระยะเวลาการรักษา 4...10 ชั่วโมง

โดยทั่วไประยะเวลาในการบำบัดด้วยความร้อนจะขึ้นอยู่กับเส้นผ่านศูนย์กลางของบล็อก ประเภทของไม้ อุณหภูมิของตัวกลางทำความร้อน อุณหภูมิเริ่มต้นและอุณหภูมิสุดท้ายของไม้

การทำให้เป็นแผลเป็น– การเอาเปลือกออกจากท่อนไม้ก่อนปอกจะช่วยปกป้องเครื่องมือตัดไม่ให้ทื่อและเสียหาย ลดการสึกหรอ และยังเพิ่มผลผลิตของเครื่องปอกอีกด้วย

ข้อกำหนดหลักสำหรับกระบวนการลอกเปลือกคือความสะอาดและการเก็บรักษาส่วนกระพี้ของไม้ชูรัก (ควรถอดเฉพาะเปลือกและตอไม้เท่านั้น)

วัตถุดิบจะถูกปอกเปลือกด้วยเครื่องปอกเปลือกหลายประเภท (OK63-1F, OK80-1, 2OK63-1 (รัสเซีย), Valon Kone VK-26 (ฟินแลนด์)) หรือบนเครื่องปอกเปลือกที่มีการออกแบบที่เรียบง่าย

ผลผลิตรายชั่วโมงของเครื่องปอกเปลือกแบบหมุน (A, m 3 / ชั่วโมง) ถูกกำหนดโดยสูตร:

, (3)

, (3)

โดยที่ V คือปริมาตรของสันเขาเฉลี่ย d, m 3; K z – ปัจจัยโหลดของเครื่องจักร; L – ความยาวสัน, ม.

สำหรับการปอกเปลือกไม้เนื้อแข็งและไม้ขนาดใหญ่ เครื่องมือกัดแบบใช้มือถือจะเหมาะสมที่สุด ความเร็วในการหมุนของหัวตัดคือ 1,500 นาที -1 ความหนาสูงสุดของชั้นที่ถูกลบออกคือ 15 มม.

การปอกเปลือกบนเครื่องปอกเปลือกจะดำเนินการโดยดึงไม้บรรทัดออกนั่นคือโดยไม่ต้องจีบ ผลิตขึ้นบนเครื่องปอกที่ออกแบบมาเพื่อจุดประสงค์นี้โดยเฉพาะ จากนั้นท่อนไม้จะถูกถ่ายโอนไปยังเครื่องปอกอื่นๆ เพื่อดำเนินการ

เมื่อใช้วิธีนี้ การปอกเปลือกจะรวมกับการตัดให้เป็นทรงกระบอก แผ่นวีเนียร์ขนาดบางส่วนที่ได้จะถูกตัดโดยใช้กรรไกรกิโยตินที่เครื่องโดยตรง ข้อดี วิธีนี้คือการเลือกใช้วัตถุดิบเพิ่มเติมในรูปของชิ้นงาน, การสึกหรอ (ความหมองคล้ำ) ของมีดน้อยลง, เพิ่มผลผลิตของเครื่องปอก ข้อเสียคือจะได้ชิ้นงานเพิ่มขึ้นเมื่อใส่บล็อกกลับเข้าไปในเครื่องปอก

วิธีที่สองคือการดำเนินการลอกเปลือกจะรวมเข้ากับการลอกเปลือกโดยตรงบนเครื่องเดียวกัน กล่าวคือ บล็อกที่ปอกเปลือกจะไม่ถูกเอาออก เพื่อป้องกันไม่ให้มีดทื่ออย่างรวดเร็ว ควรล้างชูรากิให้สะอาดล่วงหน้า

การลอกแผ่นไม้อัด - นี่คือกระบวนการตัดไม้เมื่อมีการส่งการเคลื่อนไหวแบบหมุนไปที่บล็อกและ เครื่องมือตัด– การแปลในทิศทางของแกนการหมุนของบล็อก กระบวนการได้เทปบางนั้นคล้ายกับการคลี่ม้วนกระดาษ (รูปที่ 4) ความเร็วในการตัดเป็นค่าตัวแปร เนื่องจากจำนวนรอบของบล็อกจะคงที่ และเส้นผ่านศูนย์กลางของบล็อกจะลดลงในระหว่างกระบวนการลอก ชูรักจะถูกจับยึดไว้ระหว่างสปินเดิลของเครื่องจักรโดยการเคลื่อนพวกมันในแนวแกน การเคลื่อนที่แบบหมุนของแกนหมุนได้มาจากมอเตอร์ไฟฟ้า มีดติดตั้งอยู่บนส่วนรองรับซึ่งมีการเคลื่อนไหวโดยใช้กลไกการป้อน ความยาวสูงสุดของบล็อกที่ผ่านกระบวนการแล้ว (ความกว้างของแถบวีเนียร์) ขึ้นอยู่กับระยะห่างระหว่างขากรรไกรจับยึด สำหรับเครื่องจักรสมัยใหม่จะอยู่ภายในระยะ 500...5000 มม. เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของบล็อกที่แปรรูปนั้นขึ้นอยู่กับความสูงของศูนย์กลางของแกนหมุนเหนือเตียง ในเครื่องจักรสมัยใหม่จะมีขนาด 400...2000 มม.

ข้าว. 4.

หลังจากลอกบล็อกแล้ว ของเสียจะยังคงอยู่ในรูปทรงกระบอกเรียกว่าดินสอ ซึ่งเส้นผ่านศูนย์กลางจะขึ้นอยู่กับเส้นผ่านศูนย์กลางของขากรรไกรหนีบ เพื่อลดเส้นผ่านศูนย์กลางของดินสอ ลูกเบี้ยวจึงทำแบบยืดไสลด์ ในช่วงเริ่มต้นของกระบวนการลอก บล็อกจะถูกยึดด้วยลูกเบี้ยวภายนอกที่มีเส้นผ่านศูนย์กลาง 100...110 มม. จากนั้นเมื่อสิ้นสุดกระบวนการ การหนีบจะดำเนินการด้วยลูกเบี้ยวภายในที่มีเส้นผ่านศูนย์กลาง 55... 65 มม.

ความหนาของแผ่นไม้อัดคือปริมาณการป้อนมีดต่อการหมุนของสปินเดิล ในเครื่องจักรรุ่นล่าสุด ช่วงความหนาสามารถอยู่ภายใน 0.05...5 มม.

เมื่อตัดไม้อย่างอิสระ รอยแตกและสิ่งผิดปกติจะปรากฏที่ด้านซ้ายของแผ่นไม้อัดโดยหันไปทางบล็อก

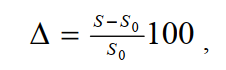

เพื่อกำจัดสิ่งเหล่านี้ แผ่นไม้อัดจะถูกจีบโดยใช้ไม้บรรทัดแรงดัน ซึ่งติดตั้งเพื่อให้แรงกดที่เกิดขึ้นถูกส่งผ่านคมตัดของมีด ในกรณีนี้ช่องว่างระหว่างมีดกับไม้บรรทัดจะต้องไม่น้อยกว่าความหนาที่คำนวณได้ของแผ่นไม้อัด ระดับการบีบอัด (Δ, %) สามารถกำหนดได้โดยสูตร:

, (4)

, (4)

โดยที่ S คือความหนาของแผ่นไม้อัดโดยประมาณ mm; S 0 - ระยะห่างระหว่างมีดกับไม้บรรทัดแรงดัน mm

เพื่อให้มั่นใจในคุณภาพของแผ่นไม้อัดที่ต้องการ ระดับของการย้ำจะต้องอยู่ภายใน 10...30% ขึ้นอยู่กับชนิดของไม้ ความหนาของแผ่นไม้อัด และอุณหภูมิของบล็อก

เมื่อลอกบล็อกจะแบ่งโซนออกเป็นสี่โซน (รูปที่ 5):

ปริมาตรไม้ในแต่ละโซนสามารถกำหนดลักษณะได้ดังต่อไปนี้ โซนข้อบกพร่อง - 20...23%; โซนชิ้นยาว – 4…5%; โซนแผ่นไม้อัดเต็มความยาว – 57...59%; โซนดินสอ – 15...17%.

ข้าว. 5. 1 – โซนข้อบกพร่องซึ่งเป็นผลมาจากรูปร่างที่ผิดปกติของบล็อก 2 – โซนของชิ้นยาวซึ่งตามมา การติดตั้งไม่ถูกต้องบล็อกระหว่างแกนหมุนของเครื่องจักร 3 – โซนของแผ่นไม้อัดความยาวเต็ม 4 – โซนดินสอ

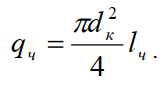

ในกรณีของการปอกไม้บนเครื่องที่ติดตั้งอุปกรณ์ตั้งศูนย์กลางสามารถกำหนดผลผลิตที่มีประโยชน์ (q, m 3) ได้จากสูตร:

(5)

(5)

ที่ไหน d ชั่วโมง – เส้นผ่านศูนย์กลางของบล็อก, m; dк – เส้นผ่านศูนย์กลางของดินสอ, m; l h – ความยาวบล็อก, m; Kv คือค่าสัมประสิทธิ์ผลผลิตของแผ่นไม้อัดดิบจากบล็อก

ปริมาตรของบล็อกที่เหลือหลังจากการปอกเปลือก (q h, m 3) ถูกกำหนดโดยสูตร:

(6)

(6)

ปริมาตรของข้อบกพร่องจากหนึ่งบล็อก (Q, m3) ถูกกำหนดโดยสูตร:

(7)

(7)

โดยที่ q h คือปริมาตรของบล็อก m 3

ผลผลิตของแผ่นไม้อัดจะแสดงเป็นเปอร์เซ็นต์ของปริมาตรของบล็อก:

(8)

(8)

แผ่นไม้อัดชิ้นที่เกิดขึ้นใน ระยะเริ่มแรกการปอกเปลือกใช้ในการผลิตไม้อัดขนาดเล็กหรือแกนไม้อัดขนาดเต็ม ความยาวขั้นต่ำของชิ้นส่วนที่เลือกคือ 0.8 ม. ความกว้างขั้นต่ำคือ 0.13 ม. องค์กรที่เหมาะสมการเลือกชิ้นจะทำให้ได้แผ่นไม้อัดเพิ่มขึ้น 4...4.5% ปัจจุบันเครื่องปอกที่ใช้กันอย่างแพร่หลายคือยี่ห้อ LU 17-4, LU 17-10, SL-800, SL-1600 (รัสเซีย) (รูปที่ 6); เอสเอฟ 2350 (อิตาลี); โตเกียว พลีตวูด เอ็มเค (ญี่ปุ่น); MQW2314/35B2 (จีน)

ข้าว. 6.

แผ่นไม้อัดที่ได้จากการลอกบล็อกจะมีรูปแบบของแถบซึ่งมีความกว้างเท่ากับความยาวของบล็อกและความยาวขึ้นอยู่กับเส้นผ่านศูนย์กลางของบล็อกและความหนาของแผ่นไม้อัด

ที่ทางออกจากเครื่องปอก แถบวีเนียร์จะถูกตัดเป็นแถบแยกกัน ความกว้างจะถูกกำหนดจากนิพจน์:

![]() (9)

(9)

โดยที่ Vf คือความกว้างของแผ่นไม้อัดที่ทำเสร็จแล้ว mm; Δ 0 – ค่าเผื่อการตัด (75…80) มม. Δ у – ค่าเผื่อการหดตัวขึ้นอยู่กับประเภทของไม้และขนาดแผ่น mm

การตัดแผ่นไม้อัด ดำเนินการด้วยกรรไกร ประเภทต่างๆ(NF-18; NF-1803, SL-1700, APL จากบริษัทฟินแลนด์ “Raute”) ซึ่งติดตั้งอุปกรณ์สำหรับซ้อนแผ่นไม้อัด ตามกฎแล้ว เครื่องปอกและกรรไกรถูกสร้างขึ้นในสายการผลิตกึ่งอัตโนมัติ: การปอก - การตัด - การวางแผ่นไม้อัด (LUR 17-3 ประกอบด้วย LU 17-4 และ NF 18-3) (รูปที่ 7)

ข้าว. 7.

เมื่อติดกาว แผ่นไม้อัดควรมีความชื้น 6...12% ดังนั้นแผ่นไม้อัดจึงแห้งทันทีหลังจากออกจากแผนกลอกผิว

เนื่องจากแผ่นไม้อัดมีความหนาเล็กน้อย ความเค้นที่เกิดขึ้นจึงไม่มีนัยสำคัญ ซึ่งหมายความว่าการอบแห้งสามารถทำได้โดยใช้เงื่อนไขที่เข้มงวดมากกว่าไม้แปรรูป

มีวิธีการให้ความร้อนแก่แผ่นไม้อัดแห้งดังต่อไปนี้: การนำความร้อน การพาความร้อน การนำความร้อนและการพาความร้อน

ด้วยวิธีการนำไฟฟ้า ความร้อนจะถูกถ่ายโอนไปยังวัสดุที่กำลังทำให้แห้งอันเป็นผลมาจากการสัมผัสกับตัวที่ได้รับความร้อน วิธีการทำให้แห้งนี้ใช้กับสิ่งที่เรียกว่าเครื่องอัดแบบ "หายใจ" มีการเปิดเป็นระยะเพื่อปล่อยไอน้ำและปัจจุบันไม่ได้ใช้งานจริง

ด้วยวิธีพาความร้อน การถ่ายเทความร้อนจะดำเนินการผ่านสารทำให้แห้ง: อากาศร้อนหรือก๊าซหุงต้ม วิธีการนี้ใช้ในเครื่องอบผ้าแบบสายพาน (ห้องที่มีอากาศหมุนเวียน) แผ่นไม้อัดจะเคลื่อนไปตามสายพานลวดทอพิเศษซึ่งขับเคลื่อนด้วยตัวขับเคลื่อนแบบพิเศษ อุณหภูมิของสารทำให้แห้งคือ 60...120 o C ความเร็วลม 0.9...1.1 เมตรต่อวินาที ระยะเวลาในการทำให้แห้งคือ 20...90 นาที

ด้วยวิธีการนำไฟฟ้าและการพาความร้อน ความร้อนจะถูกถ่ายโอนได้สองวิธีในคราวเดียว เครื่องอบแห้งแบบลูกกลิ้งทำงานบนหลักการนี้ - ห้องซึ่งภายในลูกกลิ้งมีความสูงหลายแถว

ด้วยวิธีการฉายรังสี พลังงานความร้อนแพร่กระจายในตัวกลางในรูปของการสั่นของแม่เหล็กไฟฟ้าในช่วงอินฟราเรด รังสีอินฟราเรดสามารถทำความร้อนพื้นผิวไม้ได้ลึก 1-2 มม. ในทางปฏิบัติ จะใช้ตัวปล่อยที่มีอุณหภูมิ 130-250 °C

สิ่งที่พบบ่อยที่สุดในปัจจุบันคือหน่วยอบแห้งแบบรวม โดยที่การถ่ายเทความร้อนประเภทหลักคือการพาความร้อนโดยมีส่วนแบ่งของการทำความร้อนแบบสัมผัส เหล่านี้เป็นเครื่องอบแห้งแบบลูกกลิ้งด้วยไอน้ำหรือ เครื่องทำความร้อนแก๊ส- เหล่านี้เป็นเครื่องอบแห้งแบบต่อเนื่องซึ่งแผ่นไม้อัดจะถูกย้ายจากปลายเปียกไปแห้งโดยระบบลูกกลิ้งคู่ที่ขับเคลื่อน ตามหลักการหมุนเวียนของสารทำแห้ง เครื่องทำแห้งมีให้เลือกใช้งานโดยมีการหมุนเวียนตามยาว ตามขวาง และมีหัวฉีดระเบิดตั้งฉากกับระนาบของแผ่นไม้อัด

เครื่องอบไอน้ำแบบลูกกลิ้งประเภท SUR (SUR-4, SUR-5 (รัสเซีย) (รูปที่ 9), “Raute” (ฟินแลนด์)) ประกอบด้วยชั้นวางที่มีลูกกลิ้งขับเคลื่อน, ส่วนอบแห้งแปดส่วน, ส่วนทำความเย็นหนึ่งส่วน และส่วนขนถ่าย ชั้นวางของห้าชั้นแบน การป้อนแผ่นไม้อัดเกิดขึ้นโดยใช้แถวของลูกกลิ้งที่จับคู่กันซึ่งหมุนไปในทิศทางตรงกันข้าม (รูปที่ 8)

ข้าว. 8. 1 – แผ่นไม้อัด; 2 – ลูกกลิ้งขับเคลื่อนด้านบน; 3 – ลูกกลิ้งขับเคลื่อนด้านล่าง; 4 – เครื่องทำความร้อนอากาศ

เครื่องอบไอน้ำแบบหัวฉีดระเบิด (SUR-8 (รัสเซีย), VMS "Raute" (ฟินแลนด์)) เป็นเครื่องอบไอน้ำประเภทหนึ่ง พวกเขาแตกต่างกันตรงที่ความร้อนจะถูกถ่ายโอนไปยังแผ่นไม้อัดไม่เพียงแต่จากเครื่องทำความร้อนภายนอกเท่านั้น แต่ยังจากพื้นผิวของท่อที่ติดตั้งในกล่องหัวฉีดด้วย ความเข้มของการอบแห้งในเครื่องอบผ้าดังกล่าว (หรืออย่างอื่นที่เท่ากัน) เพิ่มขึ้น 2-3 เท่า เมื่อเทียบกับความเข้มของการอบแห้งในเครื่องทำลมแห้งที่มีการไหลเวียนของอากาศตามยาวและตามขวาง

ข้าว. 9.

เครื่องอบลูกกลิ้งแก๊ส (SRG-25, SRG-25M, SRG-50 (รัสเซีย), YST-480 "Raute" (ฟินแลนด์)) แตกต่างจากเครื่องอบไอน้ำมากกว่า อุณหภูมิสูงสารทำให้แห้ง (250...300 o C) เนื่องจากการใช้ส่วนผสมของก๊าซหุงต้มและอากาศ เพื่อจุดประสงค์นี้ เครื่องอบผ้าจะติดตั้งเตาไฟทั้งที่เป็นของแข็ง ของเหลว หรือ เชื้อเพลิงแก๊สและก๊าซไอเสียที่ผสมกับอากาศในบรรยากาศจะถูกส่งไปยังโซนการทำให้แห้งโดยตรง ดังนั้นเครื่องอบแก๊สจึงไม่มีเครื่องทำความร้อนและด้วยกรอบเดียวกันจึงเป็นไปได้ที่จะสร้างแปดชั้นแทนที่จะเป็นห้าชั้น

เครื่องอบแห้งแบบสายพาน (ตาข่าย) (เครื่องอบไอน้ำแบบลูกกลิ้ง SuShL) ใช้เป็นหลักในการอบแห้งแผ่นไม้อัดในรูปแบบของสายพานต่อเนื่อง และติดตั้งในสายการลอก-อบแห้ง-ตัด-คัดแยกแผ่นไม้อัด ข้อดีของวิธีนี้คือการสูญเสียแผ่นไม้อัดระหว่างการตัดและการขนส่งในรูปแบบแห้งลดลง 3...5% และต้นทุนค่าแรงลดลง 2...2.5 เท่า

เครื่องทำแห้งแบบสัมผัสใช้หลักการถ่ายเทความร้อนไปยังแผ่นไม้อัดโดยการสัมผัสกับแผ่นทำความร้อน เครื่องอบผ้าประเภทนี้ประการแรก ได้แก่ เครื่องช่วยหายใจ (SUD-4, SUD-7 (รัสเซีย))

เครื่องอบผ้าที่มีการจัดเรียงลูกกลิ้งแบบเซใช้พื้นที่การผลิตน้อยลง และช่วยให้คุณรักษาประสิทธิภาพการผลิตโดยใช้แรงงานน้อยลง

ระยะเวลาในการอบแห้งขึ้นอยู่กับอุณหภูมิของสารทำให้แห้ง ความเร็วการไหลเวียน ความหนาของแผ่นไม้อัด ชนิดของไม้ ปริมาณความชื้นเริ่มต้นและสุดท้ายของแผ่นไม้อัด โดยทั่วไปอุณหภูมิของสารทำให้แห้งในเครื่องอบไอน้ำคือ 80...150 ในเครื่องอบแก๊ส - 160...300 o C; ความเร็วลม 1.7...2.5 ม./วินาที; ระยะเวลาการทำให้แห้ง 3…15 นาที

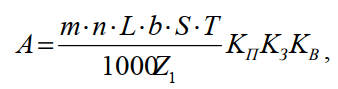

ประสิทธิภาพการทำงานของเครื่องอบผ้าแบบลูกกลิ้งและสายพาน (A, m 3 /กะ) ถูกกำหนดโดยสูตร:

(10)

(10)

โดยที่ m คือจำนวนแผ่นไม้อัดต่อ 1 ชั้น n – จำนวนชั้น; L คือความยาวรวมของเครื่องเป่า, m; b – ความกว้างของแผ่นไม้อัดแห้ง S – ความหนาของแผ่นไม้อัด mm; T – เวลาการทำงานของเครื่องเป่าเป็นนาที K p – สัมประสิทธิ์ที่คำนึงถึงการเปลี่ยนจากการอบแห้งแผ่นไม้อัดประเภทหนึ่งไปเป็นอีกประเภทหนึ่ง (K p = 0.9 – 1.0) Kz – ปัจจัยเติมของเครื่องทำแห้งตามความยาว (Kz = 0.96 – 0.98) K ใน – ปัจจัยการใช้เวลาทำงาน Z 1 – ระยะเวลาที่แผ่นไม้อัดผ่านเครื่องอบผ้า นาที

หลังจากการอบแห้ง แผ่นไม้อัดจะถูกจัดเรียง

การเรียงลำดับแผ่นไม้อัด สามารถทำได้โดยตรงที่เครื่องอบแห้ง บนสายพานลำเลียงที่เคลื่อนย้ายแผ่นไม้อัดไปยังตำแหน่งใต้ดิน รวมถึงในพื้นที่ที่กำหนดเป็นพิเศษ เพื่อเป็นกลไกการทำงานของการคัดแยกกองแผ่นไม้อัดที่มาจากเครื่องอบแห้ง จึงได้พัฒนาเครื่องคัดแยกแผ่นไม้อัดแห้ง SSh-3 ขึ้นมา สายการคัดแยกพร้อมการประเมินคุณภาพแผ่นไม้อัดอัตโนมัติโดยใช้เซ็นเซอร์รับภาพและคอมพิวเตอร์ในตัว ระบบจับได้ สถานที่มืดบนแผ่นไม้อัด กำหนดจำนวน ขนาด พื้นที่ และเปรียบเทียบผลลัพธ์กับมาตรฐานที่มีอยู่ในความทรงจำของเธอ โดยพิจารณาจากการตัดสินใจเลือกเกรดหนึ่งหรือเกรดอื่น

สามารถเพิ่มเกรดของแผ่นไม้อัดได้โดยการซ่อม การดำเนินการนี้ดำเนินการกับเครื่องซ่อมแผ่นไม้อัดยี่ห้อ PSh, PSh - 2A, PSh-2AM (รูปที่ 10) เป็นต้น การซ่อมแซมประกอบด้วยการตัดข้อบกพร่องออกจากแผ่นงานและสอดแผ่นไม้ที่แข็งแรงเข้าที่ แผ่นแปะควรพอดีกับการรบกวนขนาด 0.1…0.2 มม.

ข้าว. 10.

ขอแนะนำให้ต่อแผ่นวีเนียร์ที่เกิดขึ้นตั้งแต่ตอนเริ่มลอกเป็นแผ่นขนาดเต็มโดยใช้วิธีการต่อ (ด้วยเทปทากาว ด้ายกาว) ในการเข้าร่วมแถบวีเนียร์จะใช้เครื่องติดกาวขอบ RS-5, RS-7, RS-9, RSP-2 (รัสเซีย) ฯลฯ